Рейтинг: 4.7/5.0 (1924 проголосовавших)

Рейтинг: 4.7/5.0 (1924 проголосовавших)Категория: Бланки/Образцы

Настоящий стандарт устанавливает основные положения разработки и постановки на производство непродовольственных товаров народного потребления государственными, кооперативными и иными предприятиями (организациями).

Стандарт не распространяется на продукцию легкой промышленности, медицинские изделия, разработка и постановка на производство которых осуществляется соответственно по ГОСТ 15.007 и ГОСТ 15.013 *.

На территории Российской Федерации действует ГОСТ Р 15.013-94.

1. Непродовольственные товары народного потребления (далее - продукция), подлежащие разработке и постановке на производство, должны удовлетворять запросам населения с учетом возрастных, социальных и национальных групп потребителей, направлений развития ассортимента и моды, а также отвечать требованиям, обеспечивающим безопасность для жизни и здоровья населения и охрану окружающей среды.

2. Разработка продукции может осуществляться в инициативном порядке, по договору с заказчиком или по конкурсу в соответствии с положением о нем.

3. В рассмотрении документации и оценке образцов продукции участвуют, кроме разработчика и изготовителя, заказчик (при его наличии) и в зависимости от вида продукции органы, осуществляющие надзор за безопасностью, охраной здоровья и природы.

Для учета интересов потенциальных потребителей к этим работам рекомендуется привлекать основного потребителя, а также представителей общественных организаций, в том числе союзов потребителей.

Основного потребителя продукции определяет разработчик из числа государственных или иных организаций торговли (арендных, кооперативных, индивидуальных), через которые предполагается ее реализация.

4. Виды и содержание работ, необходимых при разработке и постановке конкретной продукции на производство, определяет разработчик с учетом требований ГОСТ 15.001 ** и настоящего стандарта, а при наличии заказчика - также с учетом его требований.

На территории Российской Федерации действует ГОСТ Р 15.201-2000 (здесь и далее).5. При разработке продукции с предусмотренным техническим обслуживанием и (или) ремонтом проводят отработку на ремонтопригодность и контролепригодность с учетом реальных условий будущего специализированного ремонтного производства. Отработку обеспечивает разработчик с привлечением изготовителя (его сервисной службы) и (или), при необходимости, специализированной организации бытового обслуживания населения, в системе которой будет осуществляться гарантийный и послегарантийный ремонт этой продукции.

6. Новые технические решения, используемые при разработке продукции, подтверждают результатами испытаний моделей, макетов, натурных составных частей продукции, экспериментальных и опытных образцов.

7. Опытные образцы (опытные партии) подлежат комплексной оценке потребительских свойств продукции и проверке ее на соответствие требованиям, обеспечивающим безопасность для жизни и здоровья населения и охрану окружающей среды.

8. Приемочные испытания опытных образцов (опытных партий) являются обязательными, за исключением случаев, когда потребительские свойства продукции или их изменения (при модернизации или модифицировании) не выражаются количественными значениями показателей качества, требующими экспериментального подтверждения, и могут быть полностью оценены экспертным методом при демонстрации образцов продукции.

9. Приемочные испытания, по решению заказчика (при его наличии), разработчика и изготовителя, проводит приемочная комиссия или разработчик совместно с изготовителем, а при отсутствии необходимых условий - специализированная испытательная организация.

10. Испытания опытных образцов (опытных партий) продукции на соответствие требованиям, обеспечивающим безопасность для жизни и здоровья населения и охрану окружающей среды, установленным в стандартах и (или) технических заданиях, являются обязательными и проводятся независимыми испытательными лабораториями (центрами), аккредитованными Госстандартом СССР. По согласованию с Госстандартом СССР допускается проведение испытаний другими организациями (предприятиями).

11. В приемочных испытаниях независимо от места проведения могут принимать участие органы, осуществляющие надзор за безопасностью, охраной здоровья и природы, которые должны быть заблаговременно информированы о предстоящих испытаниях.

12. Разработчик на основе требований действующих стандартов, распространяющихся на данный вид продукции, с учетом результатов испытаний разрабатывает документ, определяющий требования к качеству продукции (стандарт, технические условия, техническое описание образца). Требования к техническому описанию образца приведены в приложении 1.

Если качество продукции не может быть полностью определено технической документацией, а возможные отклонения внешнего вида и других признаков, определяемых органолептическим методом, влияют на потребительские свойства продукции, то совместно с документацией применяют образец-эталон.

Требования к образцу-эталону и форма его ярлыка приведены в приложениях 2 и 3.

13. Оценку опытных образцов с учетом результатов испытаний и рассмотрение технической

документации осуществляет приемочная комиссия, которую организует разработчик или изготовитель.

Функции приемочной комиссии может выполнять постоянно действующий художественно-технический совет (комиссия), имеющийся у разработчика, изготовителя или по их усмотрению в сторонней организации.

14. Новые образцы игрушек утверждают межведомственные художественно-технические советы или комиссии при министерствах (комитетах) народного образования союзных республик.

15. Состав приемочной комиссии и ее председателя определяет заказчик, а при его отсутствии - разработчик и изготовитель, исходя из необходимости квалифицированного решения вопросов, связанных с оценкой образцов для будущего производства продукции, ее технического обслуживания, ремонта и согласования документации, по которой она будет выпускаться.

16. На приемочную комиссию разработчик представляет образец продукции, результаты приемочных испытаний (если они были проведены ранее), проект документа, определяющего требования к качеству продукции, эксплуатационную и ремонтную документацию (если они были предусмотрены к разработке), а также имеющиеся заключения органов, осуществляющих надзор за безопасностью, охраной здоровья и природы.

17. По результатам рассмотрения представленных материалов комиссия составляет акт приемочной комиссии, содержащий рекомендации о производстве продукции, и утверждает образец- эталон, если его утверждение предусмотрено на этой стадии.

Акт приемочной комиссии утверждает председатель.

18. Решение о производстве продукции принимает изготовитель при условии:

положительных результатов приемочных испытаний и (или) экспертной оценки опытных образцов (партий);

положительного заключения органов, осуществляющих надзор за безопасностью, охраной здоровья и природы (если необходимость получения такого заключения для данного вида продукции определена документами этих органов);

наличия документа, определяющего требования к качеству продукции и утвержденного образца-эталона (если его утверждение предусмотрено на этой стадии).

19. Утверждение технических условий, технического описания образца осуществляет руководитель предприятия-разработчика или, при его согласии, руководитель предприятия-изготовителя.

20. Подготовку и освоение производства продукции проводит изготовитель с учетом ГОСТ 15.001.

21. Необходимость изготовления установочной серии определяет изготовитель. При этом если образец-эталон не был утвержден на стадии опытных образцов - изготовление и квалификационные испытания установочной серии являются обязательными. Предприятие-изготовитель по согласованию с основным потребителем (при его наличии) утверждает в качестве образца-эталона образец из установочной серии.

Возможность реализации продукции потребителям в период освоения ее производства - в соответствии с ГОСТ 15.001. разд. 5.

22. Для предприятия, начавшего производство продукции, ранее освоенной на другом предприятии, проводят квалификационные испытания образцов установочной серии и утверждают свой образец-эталон из установочной серии.

ПРИЛОЖЕНИЕ 11. Техническое описание составляют па одно или несколько конкретных изделий, для которых предусмотрены образцы-эталоны.

2. В техническом описании образца в общем случае указывают:

1) краткое описание (характеристику) изделий (внешний вид, цвет, масса, отделка и т.п.);

2) требования к форме, конструкции, модели, размерам изделия;

3) обозначение материалов, комплектующих изделий, применяемых при изготовлении данного изделия (если это не указано в технической документации).

В техническом описании образца при необходимости помещают рисунок, эскиз или фотографию изделия, а также приводят требования к приемке, транспортированию, хранению и гарантии изготовителя, если эти данные не целесообразно указывать в другой документации.

3. Отдельные требования в техническом описании образца допускается давать в виде ссылок на стандарты, конструкторские документы и т.д.

4. Титульный и последующие листы технического описания образца выполняют на листах формата А4 по ГОСТ 9327 машинописным способом на одной стороне листа через два интервала.

5. Структуру и порядок присвоения обозначения технического описания образца устанавливает предприятие-разработчик.

6. Проставлять код продукции по общесоюзному классификатору промышленной и сельскохозяйственной продукции (ОКП) в техническом описании образца необязательно.

Технические описания образца государственной регистрации не подлежат.

7. Правила учета, хранения и внесения изменений в техническое описание образца устанавливает предприятие - держатель подлинников.

Изменения технического описания образца согласовывают с основным потребителем.

ПРИЛОЖЕНИЕ 21. Образцом-эталоном следует считать готовое изделие (комплект изделий), утвержденное в качестве представителя конкретной продукции и предназначенное для сличения с ним выпущенной продукции по внешнему виду и другим признакам, определяемым органолептическими методами.

2. В качестве образцов-эталонов утверждают образцы из опытной партии или установочной серии в зависимости от готовности производства воспроизводить промышленным способом продукцию, идентичную этому образцу.

3. Неотъемлемой частью образца-эталона является ярлык, содержащий сведения о продукции, ее изготовителе и утверждении образца-эталона. Ярлык закрепляют на образце способом, исключающим возможность оспаривания подлинности образца-эталона.

4. При выпуске продукции различных цветовых решений можно утверждать образец-эталон одного цветового решения с приложением к нему комплекта всех предусмотренных цветофактурных образцов материалов или покрытий.

5. Количество образцов-эталонов устанавливают по согласованию с основным потребителем. Предпочтительным является утверждение двух образцов-эталонов.

6. Индивидуальную упаковку, имеющую самостоятельное декоративное или рекламное значение, утверждают, как правило, вместе с образцом-эталоном продукции.

7. Срок действия образца-эталона не устанавливают, за исключением случаев, когда свойства продукции не могут длительно сохраняться.

8. Образцы-эталоны хранят у изготовителя и у основного потребителя. При утверждении образца-эталона в одном экземпляре его хранят у изготовителя, а основному потребителю по его требованию представляют цветные фотографии образца-эталона.

9. Образцы-эталоны должны храниться у изготовителя в течение всего периода выпуска данной продукции и времени для предъявления возможных претензий и рекламаций по последней выпущенной партии продукции.

10. Для обеспечения соответствия изготовляемой продукции образцу-эталону в производственном процессе могут применяться контрольные образцы, являющиеся копиями образца-эталона (дубликата) или его части. Контрольный образец должен быть опломбирован, а его ярлык, подписанный руководителем службы технического контроля изготовителя, должен содержать запись о соответствии контрольного образца образцу- эталону (дубликату).

11. Предприятие - получатель продукции может потребовать представления в составе партии продукции контрольного образца для осуществления входного контроля партии.

12. При возникновении разногласий в оценке соответствия продукции контрольному образцу окончательное решение принимают при сравнении ее с образцом-эталоном.

13. Изменения выпускаемой продукции, влияющие на признаки, контролируемые по образцу-эталону, вносят при условии утверждения нового образца-эталона.

При необходимости расширения вариантов внешнего оформления составных частей продукции новую составную часть согласовывают с основным потребителем и с дополнительным ярлыком закрепляют на образце-эталоне продук ции.

ПРИЛОЖЕНИЕ 3Эталонные образцы для МПД. Реле РЭЗЭ-6М предназначено для защиты трёхфазных асинхронных двигателей путем блокирования пуска или отключения их при возникновении следующих аварийных режимов: недопустимая перегрузка двигателя по току; нештатное исчезновение нагрузки двигателя (например, quot;сухой ходquot; водяного насоса); недостаточное сопротивление изоляции обмотки относительно.

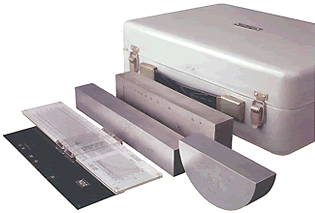

Подробное описание и технические характеристики Эталонные образцы для МПДЭталонные образцы МО для МПД предназначены для определения выявляющей способности магнитных порошков и суспензий при проведении магнитно-порошковой дефектоскопии. Они представляют собой стальные бруски с единственным документированным дефектом.

Образцы для МПД должны храниться при относительной влажности воздуха не более 80% и температуре окружающей среды от -20 до +10оС. Следует убедиться, что в помещении, где хранятся образцы для МПД, отсутствуют пары агрессивных веществ, которые могут вызвать коррозию.

Оптимизация технологии изготовления уран-молибденового модельного ядерного топлива

В.Г. БАРАНОВ, Б.В. ПРОДУВАЛОВ, Б.А. ТАРАСОВ, Д.П. ШОРНИКОВ

Национальный исследовательский ядерный университет «МИФИ»

ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ УРАН-МОЛИБДЕНОВОГО

МОДЕЛЬНОГО ЯДЕРНОГО ТОПЛИВА

Для исследования поведения уран-молибденовой топливной композиции при выгораниях 120 ГВт • сут/т U, а также получения данных по теплофизическим свойствам были изготовлены модельные сплавы, содержащие имитаторы продуктов деления (редкоземельные элементы) и химически активных продуктов деления (цезий, йод). Модельное U Mo топливо аттестовано методами металлографии и растровой электронной микроскопии. Проведено исследование микротвердости и сравнение со справочными данными.

Согласно требованиям международной программы RERTR (Reduced Enrichment for Research and Test Reactors) в исследовательских реакторах необходимо применять только топливо пониженного обогащения (до 20 % по 235 U). Для того чтобы скомпенсировать уменьшение содержания делящегося нуклида в объеме низкообогащенного топлива, предлагается использовать высокоплотные композиции, в частности сплав U-10мас.%Мо (плотность 17,2 г/см 3 ) в виде топливных сферических гранул размером 100–150 мкм, равномерно распределенных в алюминиевой матрице. В качестве примера можно отметить, что при использовании UO2 в дисперсной композиции Al-(UO2 ) содержание урана составляет 3,0–3,5 г/см 3. а в композиции Al (U Mo) содержание урана увеличивается в два раза [1, 2].

Многочисленные реакторные испытания топливной композиции (U Mo)-Al в составе пластинчатых тепловыделяющих элементов показали, что при увеличении выгорания до 60 % и температуры оболочки до 135–170 °С наблюдается повреждение твэлов, связанное с образованием газообразных продуктов деления и продуктов взаимодействия U Mo с алюминиевой матрицей, которые формируют слой взаимодействия, общий состав которого описывается формулой (U, Mo)Alx . где x = 3–7 [3, 4]. Под действием облучения указанный слой становиться полностью аморфным, в нем формируются крупные поры, являющиеся в свою очередь полостями для газовых продуктов деления. Пористый и аморфный слой взаимодействия имеет существенно более низкую теплопроводность по сравнению с алюминиевой матрицей. Указанный приводить к значительному росту температуры на границе топливо-матрица вплоть до 600 °С [5]. Переход слоя взаимодействия в аморфное состояние практически полностью исключает способность последнего удерживать твердые и газообразные продукты деления и препятствовать взаимодействию продуктов деления с алюминиевой матрицей.

Поэтому совместимость топлива с материалом матрицы становится ключевой проблемой при разработке дисперсных твэлов на основе сплавов уран-молибден в алюминиевой матрице.

В связи с тем, что реакторные испытания требуют значительных финансовых затрат, а также необходимы длительная выдержка тепловыделяющих элементов после облучения (не менее одного года) и трудоемкие исследования в горячих камерах, в мире проявляется повышенный интерес к моделированию и изучению взаимодействия уран-молибденовых гранул с алюминиевой матрицей в лабораторных условиях.

Представлено большое количество результатов термических испытаний в системе Al-U-Mo в лабораторных условиях. Основной целью такого рода испытаний являются получение и исследование слоя взаимодействия (U, Mo)Alx . Однако ни в одной из указанных работ не исследовалось влияние продуктов деления на особенности взаимодействия уран-молибденовых гранул с алюминиевой матрицой. Нет данных о влиянии накопленных в уран-молибденовых гранулах продуктов деления (актиноидов, редкоземельных элементов, цезия и йода) на кинетику роста слоя взаимодействия и структуру слоя.

Также весьма актуальной задачей является исследование теплофизических свойств (температуропроводность, теплопроводность, теплоемкость, термическое расширение) отработанного U–Мо-топлива, достигшего выгорания 150–200 ГВт • сут/т.

Поэтому в настоящей работе была разработана технология лабораторного получения модельного U–Мо-топлива, которое по своему химическому составу будет практически соответствовать реальному ядерному топливу. При этом основной акцент делался на введение в U–Мо-топливо имитаторов продуктов деления (ИПД), в том числе и химически активные (цезий и йод).

В промышленности известны различные методы изготовления урановых сплавов, которые изготавливаются посредством плавки в индукционных печах или плавки в дуговых печах в водоохлаждаемом медном тигле, с расходуемым электродом (из сплава урана). В свою очередь сам расходуемый электрод изготавливается в индукционной печи [6].

Но эти методы не используются в лабораторной практике. В этой связи были изготовлены образцы уран-молибденового модельного ядерного топлива посредством плавки в печи сопротивления в вакууме и в аргонно-дуговой печи МИФИ 9.3. с нерасходуемым вольфрамовым электродом.

Изготовлены два модельных сплава U-10мас.%Mo в печи сопротивления СНВЭ в вакууме (5•10 –5 мм рт. ст.). Шихту, состоящую из гранул урана и электролитического порошка молибдена, помещали в тигель из оксидной керамики. Нагрев производили ступенчато со скоростью 15 К/мин с выдержкой при 500, 700, 900 °С для отгазовки шихты и удаления оксидов молибдена. Плавку проводили при 1400 °С. Охлаждение вели плавно со скоростью 10 К/мин. При 900 °С расплав выдерживали 30 мин и охлаждали до комнатной температуры со скоростью 10 К/мин.

После извлечения образцы были разрезаны на несколько частей и приготовлены металлографические шлифы по стандартной методике, а затем шлифы подвергнуты термическому травлению в вакууме (давление

2 Па) при 900 °С, 3 ч и электролитическому полированию и травлению, при этом отмечается, что при использовании последнего способа удается получить структуру более высокого качества. Фотографии микроструктуры представлены на рис. 1.

Рис. 1. Микроструктура образцов U-Mo после плавки:

а – в печи сопротивления при 1400°С в вакууме; б – в дуговой печи

Видно, что полученные в печи сопротивления образцы имеют высокую пористость.

Для получения модельных U Mo сплавов была использована дуговая печь МИФИ-9-3 с нерасходуемым вольфрамовым электродом.

При изготовлении модельного сплава U-10мас.%Mo, содержащего имитаторы продуктов деления (редкоземельные элементы – Ce, La, Nd, Pr в составе промышленной смеси РЗЭ – мишметалла), при этом актиноиды Pu, Np, Am, Cm, в связи с их высокой радиоактивностью были заменены церием, который является их химическим аналогом.

Шихта состояла из гранул урана и молибдена, мишметалл вводили в виде порошка в количестве 6,4 мас. %, что соответствует выгоранию 120 ГВт•сут/т. Количество вводимых редкоземельных элементов основывалось на результатах расчетов изотопного состава отработанного U–Мо-топлива, ранее проведенного нами в работе [7]. Полученный в дуговой печи сплав подвергали отжигу при 950 °С в течение 5 ч.

Затем в сплав U-10мас. %Mo-6,4мас. %Mm вводили имитаторы химически-активных продуктов деления (Cs и I) путем термической диссоциации водного раствора соли CsI при 750 °С в аргоне (Р = 300 кПа) в течение 1 ч. Содержание CsI не нормировалось, в связи с летучестью этого соединения и невозможностью точно контролировать его концентрацию в модельном ядерном топливе. Фотография микроструктуры представлена на рис. 2.

Из представленной на рис. 2,б микроструктуры сплава U–Mo–Mm–Cs–I видно, что в процессе кристаллизации образовалось четыре фазы: основное поле серого цвета (матрица); дендриты белого цвета; дендриты черного цвета; правильные круглые включения серого цвета.

Рис. 2. Микроструктура образцов U–Mo–Mm:

а – до отжига; б – после отжига при 950 ?С, ? = 5 ч и введения Cs и I

В целом полученная после отжига структура U–Mo–Mm–Cs–I рис. 2,б идентична структуре представленной на рис. 2,а. Это свидетельствует о том, что полученная в дуговой печи структура сама по себе равновесна.

В настоящей работе проведен микрорентгеноспектральный анализ на растровом электронном микроскопе JEOL. По результатам анализа определен состав фаз в образцах U–Mo, U–Mo–Mm и U–Mo–Mm–Cs,I.

1) Образец U-10 мас.% Mo: а) матрица – твердый раствор на основе ?-урана, этому соединению отвечает формула U0,78 Mo0,22 ; б) дендриты – соединение U2 Mo и твердый раствор на основе молибдена, соединению отвечает формула Mo0,94 U0,04 W0,06.

2) Образец U-10мас.%Mo – 6,4 мас.%Mm (Mm = ?Y + Ln) (до отжига): а) матрица – твердый раствор на основе ?-урана, этому соединению отвечает формула U0,76 Mo0,22 Mm0,02 ; б) твердый раствор на основе молибдена, с формулой Mo0,871 U0,060 W0,067 Mm0,002 ; в) оксид с формулой (U0,85 Mo0,10 Mm0,05 W0,05 )О3 .

После проведения гомогенизирующего отжига при при 950 ?С, ? = 5 ч, получены следующие данные: а) матрица – твердый раствор на основе ? урана, состав которой отвечает формуле U0,75 Mo0,22 Mm0,02 ; б) твердый раствор на основе молибдена, формула Mo0,89 U0,04 W0,03 Mm0,04 ; в) соединение, которому отвечает формула: U2 Mo (U0,66 Mo0,32 Mm0,02 ).

Расчетное содержание I и Cs при выгорании B = 120 ГВт · сут/т составляет 0,079 и 0,90 мас.% соответственно [4]. В работе получены фазы, в которых содержание иода составляет 0,09–0,1мас.% и цезия 0,92мас.%, что близко к расчетным данным.

В настоящей работе были проведены измерения микротвердости образцов: U – 10 %Mo, U – 10 %Mo – 6,4 %Mm (до отжига) и U – 10 %Mo – 6,4 %Mm (после отжига). Полученные результаты Hv для U – 10 %Mo, представленные в табл. 1, хорошо согласуются со справочными данными, которые для сплава U – 9%Mo составляют 3,0–3,1 ГПа. Также имеются данные по измерению микротвердости U – 9%Mo сплавов, испытанных в составе дисперсных композиций в реакторе ИВВ (г. Заречный) [8], в указанных экспериментах микротвердость топливной композиции U–Mo до облучения составила от 2,5 до 2,7 ГПа, что примерно на 20 % ниже значений, полученных в настоящей работе. В качестве объяснения такого факта можно отметить меньшее содержание основного легирующего компонента Mo (мас. 9 %), а также наличие намеренно созданной при изготовлении топлива остаточной пористости 2–5 % для аккумулирование осколков деления. В то же время микротвердость U–Mo топливной композиции после облучения в тех же экспериментах (г. Заречный) повышается до значений 3,7–3,8 ГПа, следует отметить, что эти значения все же ниже примерно на 15–20 %, чем полученные в данной работе. Такое расхождение, по-видимому, можно объяснить тем фактом, что в модельное ядерное топливо вводились не все имитаторы продуктов деления, а также и тем, что при создании МЯТ совершенно не учитывалось увеличение пористости вследствие распухания U–Mo за счет накопление газообразных осколков деления Xe и Kr. Следует, однако, отметить, что в целом наблюдается хорошее соответствие значений микротведости выгоревшего и модельного топлива.

Из таблицы видно, что величина Hv матрицы сплава U–Mo–Mm увеличилась примерно в 1,5 раза по сравнению со сплавом U–Mo. Это говорит о том, что в процессе плавки произошло растворение редкоземельных элементов в матрице, в результате чего возникает напряженное состояние кристаллической решетки и соответственно происходит повышение микротвердости.

Отмечается аномально низкая микротвердость сплава U-Мо, полученного в вакуумной печи сопротивления, что обусловлено высокой пористостью.

Значения микротвердости модельных сплавов U Mo, определенные на приборе ПМТ 3.

Величина нагрузки 100 г, время нагрузки 15 с

U-9мас.%Мо после облучения в реакторе

На основании результатов, полученных в данной работе, можно заключить: изготовлены образцы U–Mo-топлива без имитаторов продуктов деления, как эталонные образцы для последующего измерения теплофизических свойств и измерения микротвердости, а также созданы образцы U–Mo, содержащие имитаторы продуктов деления (редкоземельные элементы, цезий и йод), в количестве, соответствующем выгоранию 120 МВт · сут/т. Подтверждена возможность введения в топливную композицию химически-активных продуктов деления посредством насыщения U–Mo цезием и йодом в процессе термической диссоциации соли CsI. При этом выявлены фазы, в которых содержание йода и цезия близко к расчетному содержанию при выгорании B = 120 ГВт · сут/т;

Исследование фазового состава и измерение микротвердости полученных сплавов показало, что образцы U Mo модельного топлива по своим свойствам близки к реальной высокоплотной композиции.

СПИСОК ЛИТЕРАТУРЫ

Оптимизация технологии изготовления уран-молибденового модельного ядерного топлива

13 12 2014

1 стр.

Высокие технологии в интересах топливно-энергетического комплекса Синтез нитридов урана из обедненного компактного металлического урана

Рассмотрение развития атомной энергетики в масштабе планеты до 2050 г.[1] определила приоритетные направления разработок реакторостроения и технологии введения компонентов ядерного

01 09 2014

3 стр.

Работы по созданию перспективного ядерного топлива в нии нпо «луч» И. И. Федик, Е. К. Дьяков, В. П. Денискин, А. С. Черников, Ш. Т. Тухватулин. Фгуп «нии нпо

Необходимо обеспечить увеличение глубины выгорания в 1,5 2 раза по сравнению с достигнутыми уровнями, уверенное удержание продуктов деления внутри твэлов, надежную работу топлива п

25 12 2014

1 стр.

Отчет о каждом этапе проверки импортируемого мокс-топлива kepco должен предоставлять администрации префектуры Фукуи. Заявление губернатора о возобновлении проекта мокс вызвало протест организации «Зеленое движение Киото»

Фукуи дала разрешение на использование отработавшего ядерного топлива для реактора аэс «Такахама». Губернатор Фукуи выразил также готовность разрешить компании Kansai Electric Powe

12 10 2014

1 стр.

А. Т. Канаев роль микроорганизмов в окислительных процессах молибденового месторождения восточного коунрада

Изучен микробиоценоз руды и шахтных вод молибденового месторождения Восточного Коунрада, расположенного в центральной части Казахстана

27 09 2014

1 стр.

Новые виды ядерного топлива: мокс-топливо – энергетическое будущее человечества

Научный консультант: А. Г. Компаниец, начальник смены ОАО «схк», участник ликвидации аварии на Чернобыльской аэс

27 09 2014

4 стр.

Классификация углей Рабочее состояние топлива

Рабочее состояние топлива (верхний индекс r) – состояние топлива с таким содержанием влаги и зольностью, с которыми оно добывается, отгружается или используется

14 12 2014

1 стр.

Новые разработки и технологии Перспективные технологии изготовления зубчатых колес

Зубчатые колеса одни из самых сложных и точных деталей газотурбинных двигателей. Поэтому на ммпп «Салют» принципиальным считается оснащение производства современным оборудованием.

17 12 2014

1 стр.

G01N33/15 - медицинских препаратов

Владельцы патента RU 2419789:

Учреждение Российской Академии наук Институт биологического приборостроения с опытным производством РАН (ИБП РАН) (RU)

Изобретение относится к контролю качества лекарственных средств в процессе их производства, обращения, хранения и применения указанного для них срока годности. Для осуществления контроля предлагаемым методом в отношении всех лекарственных средств, подлежащих контролю, получают по измеренному с применением дифференциального сканирующего калориметра значению энергии плавления активного вещества в эталонных образцах, подвергнутых искусственному или естественному старению, информацию об изменении в них концентрации активного вещества в процессе хранения относительно эталона. После чего, по результатам измерения аналогичным методом энергии плавления активного вещества в испытуемом образце, вычисляют относительное изменение концентрации активного вещества и по имеющейся таблице определяют соответствующее истекшее время хранения. Ресурс срока годности для испытуемого образца равен разности между установленным для него сроком годности и определенным истекшим сроком хранения. Изобретение направлено на устранение недостатка путем определения истекшего срока хранения не по календарным датам в документах или на упаковке, а по изменению концентрации активного вещества вследствие его старения. 1 з.п. ф-лы, 1 табл. 2 ил.

Область техники, к которой относится изобретение

Изобретение относится к контролю качества лекарственных средств в процессе их производства, обращения, хранения и применения.

Под ресурсом срока годности понимается интервал времени от текущей даты до даты окончания действия разрешения на использование данного препарата. Современное содержание понятий и терминов, связанных с определением и применением характеристики лекарственного средства «срок годности», приведено в работе: Мешковский А.П. «Нормативные проблемы установления сроков годности лекарственных продуктов». Ремедиум, 3, 2008, www.remedium.ru. которая может быть принята в качестве аналога для существующего способа определения ресурса срока годности.

В настоящее время информация о возможности применения лекарственного средства содержится в указаниях даты выпуска и срока годности, или даты выпуска и даты, до которой может быть использовано данное лекарственное средство. Эта информация приводится в сопроводительных документах и маркируется на упаковке.

Такой порядок установлен как международными, так и отечественными нормативными документами. При этом, например, ГОСТ Р 52249-2004 «Правила производства и контроля качества лекарственных средств », соответствующий правилам GMP (Good Manufacturing Practice for Medicinal Products), срок годности определяет как дату, помещаемую на упаковку/этикетку, обозначающую период времени, в течение которого гарантируется сохранение свойств лекарственного средства в рамках установленных спецификаций при хранении в определенных условиях и после которого данное средство не должно использоваться. В соответствии с этим интервал времени, в течение которого еще можно применять данное лекарственное средство, т.е. ресурс срока годности для этого лекарственного средства, определяется, как интервал времени между текущей датой, для которой определяется ресурс срока годности, и датой окончания срока использования данного средства.

Общепризнанной проблемой сохранения качества лекарственного средства является необходимость соблюдения определенных для данного лекарственного средства условий хранения. Нарушение этих условий, особенно хранение при повышенной температуре, увеличивает темп (скорость) старения и приводит к непрогнозируемому сокращению реального срока годности. Такие процессы могут произойти с готовой лекарственной формой или субстанцией также при нарушении технологических режимов их производства, при ненадлежащем качестве исходного сырья и вспомогательных веществ. Более того, эти факторы могут существенно ускорить старение лекарственных средств, поступивших в аптечную сеть. В результате такие лекарственные средства еще до истечения установленного для них срока годности станут непригодными и, возможно, опасными для здоровья. Именно эта проблема рассматривается в упомянутой выше статье А.П.Мешковского.

Предлагаемое изобретение направлено на устранение этого недостатка путем определения истекшего срока хранения не по календарным датам в документах или на упаковке, а по изменению физических свойств образца, зависящих от срока хранения.

Прототипом принят существующий способ определения ресурса срока годности, вытекающий из определений, приведенных в упомянутом выше ГОСТ Р 52249-2004.

Предлагаемый способ основан на том, что старение лекарственного средства является результатом протекания разнообразных физико-химических процессов, вызванных как взаимодействием входящих в него веществ между собой, так и результатом действия различных факторов окружающей среды на все эти вещества и процессы. Следствием участия активного вещества в этих процессах является уменьшение его массы, что приводит к снижению концентрации активного вещества. Это снижение концентрации активного вещества в лекарственном средстве в процессе старения может служить показателем степени старения. При этом следует учитывать, что эта зависимость индивидуальна для каждого активного вещества и его композиции с вспомогательными веществами в составе конкретного лекарственного средства.

Дифференциальный сканирующий калориметр позволяет измерять энергии и температуры процесса плавления или других процессов, протекающих в веществах, входящих в состав исследуемого образца при изменении его температуры. Для определенности будем рассматривать процесс плавления. По пику плавления, зарегистрированному на полученной с применением дифференциального сканирующего калориметра термограмме, может быть идентифицировано плавящееся вещество и определено его количество в исследуемом образце, если известны значения удельной энергии плавления и температурный интервал плавления. А по двум термограммам различных образцов одного и того же лекарственного средства, имеющих различную степень старения, можно определить разницу концентраций интересующего активного вещества в исследуемых образцах.

Если при этом один образец является эталоном, не подвергавшимся старению, а второй представляет собой состаренный образец, то результатом будет изменение концентрации во втором образце за счет его старения. Так как практикуется выпуск одинаковых лекарственных средств с различной концентрацией активного вещества, то в качестве оценки изменения концентрации принята относительная величина этого изменения.

На фиг.1 приведены две термограммы одного и того же лекарственного средства, нифедипина, в состав которого входит активное вещество [2,6-диметил-4-(2-нитрофенил)-1,4-дигидропиридин-3,5-дикарбоновой кислоты диметиловый эфир] с содержанием 10 мг на таблетку при общей массе таблетки 200 мг. Установленный срок годности для этого лекарственного средства составляет 2 года.

Температурный интервал плавления активного вещества составляет 160-170°С. На фиг.1 пунктиром выделена зона, соответствующая этому интервалу.

Термограмма 1 получена для образца 1, в исходном состоянии, не подвергнутого старению, масса пробы 0,2 г. Термограмма 2 получена для образца 2, для которого от даты изготовления до даты исследования прошло 14 месяцев, масса пробы 0,2 г.

Находящиеся в выделенной зоне пики на этих термограммах соответствуют плавлению указанного активного вещества. Энергия плавления этого вещества, измеренная для термограммы 1, обозначим ее Qo. равна 89,2 мДж. Для термограммы 2 эта энергия, обозначим ее Q, равна 69,5 мДж.

Если по условиям получения образец, соответствующий термограмме 1, может быть принят в качестве эталона, то для него концентрация активного вещества соответствует установленной производителем для данного препарата. Эта концентрация, обозначим ее Со. равна отношению массы активного вещества в таблетке к массе таблетки, что в нашем случае составляет величину 0,05 (10 мг/200 мг).

Удельная энергия плавления активного вещества в лекарственном средстве, определяемая по эталону, равна:

где q0 - удельная энергия плавления активного вещества,

Qo - энергия плавления активного вещества в пробе эталонного образца,

Со - установленная концентрация активного вещества в эталонном образце,

mo - масса пробы эталонного образца.

Подстановка указанных выше численных значений дает величину удельной энергии плавления активного вещества в лекарственном средстве, равную:

q0 =0,0892/0,05·0,2=8,92 Дж/г

Изменение концентрации активного вещества в образце относительно концентрации в эталонном образце, т.е. относительное изменение концентрации, определяется как:

где dC - относительное изменение концентрации активного вещества в исследуемом образце,

С0 - установленная концентрация активного вещества в эталонном образце,

С - концентрация активного вещества в исследуемом образце.

Масса активного вещества в исследуемом образце определяется как отношение энергии плавления активного вещества в пробе исследуемого образца к величине удельной энергии плавления активного вещества в лекарственном средстве:

где ma - масса активного вещества в пробе исследуемого образца,

Q - измеренная энергия плавления активного вещества в пробе исследуемого образца,

q0 - удельная энергия плавления активного вещества в лекарственном средстве.

Концентрация активного вещества в исследуемом образце определяется по величине измеренной энергии плавления активного вещества в пробе исследуемого образца и величине удельной энергии плавления активного вещества в лекарственном средстве по формуле:

где С - концентрация активного вещества в исследуемом образце,

ma - масса активного вещества в пробе исследуемого образца,

m - масса пробы исследуемого образца.

Окончательную формулу для определения относительного изменения концентрации получим подстановкой выражений 3 и 4 в формулу 2. В результате получим:

где dC - относительное изменение концентрации активного вещества в исследуемом образце,

С0 - установленная концентрация активного вещества в эталонном образце,

m - масса пробы исследуемого образца,

Q - измеренная энергия плавления активного вещества в пробе исследуемого образца,

q0 - удельная энергия плавления активного вещества в лекарственном средстве.

Подстановка численных значений для образца 2 дает величину относительного изменения концентрации, равную:

Таким образом, для представленного примера, относительное изменение концентрации активного вещества в процессе старения составило величину, равную 0,221.

Для осуществления контроля предлагаемым методом необходимо для всех лекарственных средств, подлежащих контролю, иметь предварительно полученную информацию об изменении в них концентрации активного вещества в процессе хранения. Эту информацию, например, в виде таблиц зависимости относительного изменения концентрации от времени хранения получают по результатам испытаний эталонных образцов лекарственных средств. В качестве эталонных можно принять образцы данного лекарственного средства, истекший срок хранения которых существенно меньше установленного для них срока годности.

Для получения такой зависимости проводят старение эталона лекарственного средства и, периодически, для различных сроков хранения, измеряют изменение концентрации активного вещества, как это описано выше для образца 2. Предварительно, для образцов, не подвергнутых старению, определяют удельную энергию плавления активного вещества в эталоне, как это описано выше для образца 1. При этом максимальное время хранения должно перекрывать срок годности, установленный для данного лекарственного средства.

По полученным результатам строят таблицу зависимости относительного изменения концентрации активного вещества в данном лекарственном средстве от времени хранения. По этой таблице методом интерполяции можно определить истекшее время старения по измеренному значению относительного изменения концентрации испытуемого образца лекарственного средства.

Множество таких таблиц, соответствующее множеству наименований контролируемых лекарственных средств, образует пополняемую базу данных. Естественно, что при первичном занесении в базу данных нового средства, таблицу составляют из данных, полученных методом ускоренного старения и далее корректируют ее по результатам естественного старения.

Следует отметить, что не имеет значения, энергия какого именно процесса в активном веществе принята за критерий оценки. Это может быть не только плавление, но и фазовый переход, связанный с изменением структуры, или термодеструкция, которая может, например, сопровождаться химическими реакциями взаимодействия между продуктами разложения. Определяющим является существование и воспроизводимость температуры и удельной энергии для этого процесса, а следовательно, зависимость энергии этого процесса от количества активного вещества и возможность идентификации этого вещества по температуре процесса.

Краткое описание чертежей.

На фиг.1 приведены термограммы навесок эталонного и исследуемого образцов лекарственного средства нифедипин.

На фиг.2 приведены термограммы навесок эталонного образца лекарственного средства нифедипин при различных сроках хранения.

Осуществление изобретения показано на примере определения ресурса срока годности для лекарственного средства нифедипин с установленным сроком годности 2 года.

Необходимые исходные данные получают следующим образом:

Проводят первичное взвешивание и старение комплекта навесок эталонного образца лекарственного средства нифедипин методом ускоренного старения в соответствии с инструкцией И-42-2-82 по проведению работ с целью определения сроков годности лекарственных средств на основе метода «ускоренного старения» при повышенной температуре.

С интервалом, соответствующим 6 месяцам хранения, извлекают из термостата навески из заложенного комплекта и проводят регистрацию термограмм с применением дифференциального сканирующего калориметра. На фиг.2 приведены такие термограммы навесок эталонного образца лекарственного средства нифедипин при различных сроках хранения, включая и исходную, со сроком хранения 0 месяцев. Для всех термограмм измеряют величину энергии плавления активного вещества в навесках.

Для исходной термограммы, соответствующей сроку хранения 0 мес, определяют по формуле 1 значение удельной энергии плавления активного вещества для эталонного образца. Термограмма навески эталонного образца со сроком хранения 0 месяцев идентична термограмме 1 на фиг.1. Поэтому необходимое для вычислений значение удельной энергии плавления активного вещества для эталонного образца, определяемое по формуле 1, соответствует полученному выше значению q0 =8,92 Дж/г.

Для остальных термограмм определяют по формуле 5 относительное изменение концентрации активного вещества, соответствующее сроку хранения навесок.

Полученные результаты - срок хранения и соответствующее этому сроку хранения значение относительного изменения концентрации активного вещества, заносят в таблицу:

Зависимости относительного изменения концентрации активного вещества в эталонном образце от времени хранения

С этой исходной информацией, содержащей значение удельной энергии плавления активного вещества в таблетках нифедипина и таблицу зависимости относительного изменения концентрации активного вещества в лекарственном средстве нифедипин от времени хранения, перекрывающую срок годности, можно проводить определение ресурса срока годности представляемых для испытаний образцов этого лекарственного средства.

Определение ресурса срока годности, представленного для исследования образца, выполняют следующим образом:

Взвешивают навеску исследуемого образца, регистрируют термограмму этого образца с применением дифференциального сканирующего калориметра, измеряют по термограмме энергию плавления активного вещества и определяют по формуле 5 относительное изменение концентрации активного вещества в исследуемом образце лекарственного средства нифедипин.

Такой термограммой является представленная на фиг.1 термограмма 2, для которой получена величина относительного изменения концентрации, равная 0,221. Для этого образца по календарной дате изготовления на упаковке истекший срок хранения равен 14 мес, и в соответствии с этим, при сроке годности 2 года ресурс срока годности составляет 10 мес.

Ближайшие по таблице значения относительного изменения концентрации, равные 0,205 и 0,256, соответствуют срокам хранения 18 и 24 мес. Методом линейной интерполяции по таблице найдем истекший срок хранения для исследуемого образца по формуле:

где Т - истекший срок хранения исследуемого образца,

T1 - ближайшее меньшее табличное значение срока хранения,

T2 - ближайшее большее табличное значение срока хранения,

dC1 - относительное изменение концентрации активного вещества для T1 ,

dC2 - относительное изменение концентрации активного вещества для Т2 ,

dC - относительное изменение концентрации активного вещества для исследуемого образца.

Подстановка значений из таблицы: T1 =18; dC1 =0,205; T2 =24; dC2 =0,256 и полученного значения относительного изменения концентрации dC=0,221 дает истекший срок хранения испытуемого образца, равный:

При установленном сроке годности 2 года (24 мес) ресурс срока годности для исследуемого образца составит 24-19,9=4,1 мес

Таким образом, исследуемый образец, который по календарным датам имеет срок хранения 14 месяцев, должен иметь ресурс срока годности 24-14=10 месяцев.

Однако, по результатам испытаний, этот образец соответствует эталонному образцу, подвергнутому старению в надлежащих условиях, имеющему срок хранения 19,9 мес, поэтому реальный ресурс срока годности исследуемого образца составит 4,1 мес, если его в дальнейшем хранить в надлежащих условиях.

Приведенный пример осуществления изобретения показывает его промышленную применимость и достижение заявленного назначения - определение реального ресурса срока годности лекарственного средства по измеренному с помощью измерительного прибора изменению его физических свойств.

1. Способ определения ресурса срока годности лекарственных средств по разности между установленным сроком годности и истекшим сроком хранения, отличающийся тем, что взвешивают пробу эталонного образца лекарственного средства, измеряют энергию плавления активного вещества в этой пробе с применением дифференциального сканирующего калориметра и вычисляют удельную энергию плавления активного вещества в эталонном образце по формуле:

где qo - удельная энергия плавления активного вещества в эталонном образце;

Со - установленная изготовителем концентрация активного вещества в эталонном образце;

Qo - измеренная энергия плавления активного вещества в пробе эталонного образца;

mo - масса пробы эталонного образца,

после чего эталонный образец подвергают естественному или ускоренному старению на интервал времени хранения, превышающий срок годности, и в процессе старения периодически извлекают пробы с различным сроком хранения, взвешивают их, измеряют с применением дифференциального сканирующего калориметра энергию плавления активного вещества в пробах и вычисляют относительное изменение концентрации активного вещества в эталонном образце в процессе хранения по формуле:

где dC - относительное изменение концентрации активного вещества в эталонном образце в процессе хранения;

С0 - установленная изготовителем концентрация активного вещества в эталонном образце;

m - масса пробы;

Q - измеренная энергия плавления активного вещества в пробе;

q0 - удельная энергия плавления активного вещества в эталонном образце,

и регистрируют полученные результаты в виде таблицы зависимости относительного изменения концентрации активного вещества в эталонном образце от времени хранения, после чего пробу исследуемого лекарственного средства взвешивают, измеряют с применением дифференциального сканирующего калориметра энергию плавления активного вещества в пробе, вычисляют относительное изменение концентрации активного вещества в исследуемом образце по формуле (2), определяют по полученной таблице методом интерполяции соответствующее этому изменению концентрации истекшее время хранения и определяют ресурс срока годности как разность между установленным сроком годности и истекшим сроком хранения.

2. Способ по п.1, отличающийся тем, что при повторных определениях ресурса срока годности данного лекарственного средства вместо операций с эталонным образцом используют полученные ранее значения удельной энергии плавления активного вещества в эталонном образце и таблицу зависимости относительного изменения концентрации активного вещества в эталонном образце от времени хранения.

Изобретение относится к медицине и описывает способ количественного определения сульфамидных препаратов в таблетках путем обработки анализируемой пробы растворами соляной кислоты, нитрита натрия с последующим фотометрированием полученного раствора, причем анализируемую пробу дополнительно обрабатывают раствором хромотроповой кислоты в присутствии карбоната натрия, измеряют оптическую плотность полученного раствора при длине волны 530 нм относительно воды и определяют количество исследуемого вещества с помощью градуировочного графика.

Изобретение относится к области медицинских определений с применением высокоэффективной жидкостной хроматографии (ВЭЖХ).

Изобретение относится к области фармацевтики и косметики, в частности к оценке эффективности полученных на основе дождевых червей фармацевтических и косметических препаратов.

Изобретение относится к медицине, а именно к технологии производства суппозиториев, и касается способа оценки соответствия суппозиториев параметрам качества в процессе производства.

Изобретение относится к области этологии и медицины и касается способа оценки активности вермипрепарата.

Изобретение относится к области медицины, в частности к способам бальзамирования трупов.

Изобретение относится к аналитической химии.

Изобретение относится к области медицины, а именно к микробиологии, пищевой и промышленной биотехнологии.

Изобретение относится к фармацевтике и пищевой промышленности.

Изобретение относится к медицине и может быть использовано в ортопедической и хирургической практике.

Изобретение относится к области экспериментальной биологии и медицины, конкретно к фармакологии и клеточным технологиям, и описывает способ определения эффективности гемостимуляторов при цитостатической миелосупрессии, заключающийся в исследовании клеток крови, при этом исследуют содержание и дифференцировку стволовых кроветворных клеток и коммитированных предшественников, и при дифференцировке стволовых кроветворных клеток преимущественно в предшественники гранулоцитарно-макрофагального и гранулоцитарного типа препараты относят к гемостимуляторам, стимулирующим грануломоноцитопоэз, а при дифференцировке только в гранулоцитарные клетки к гемостимуляторам гранулоцитарного ростка кроветворения

Изобретение относится к области исследования биологических материалов, а именно к спектрофотометрическим способам определения антирадикальной активности экстрактов пищевых и лекарственных растений

Изобретение относится к фармакологии и касается способа определения веществ-кандидатов в качестве профилактических и терапевтических агентов при панкреатите, включающий: определение активности связывания (pKis) тестируемого вещества с рецепторами 5-НТ2А и 5-НТ2В; и определение тестируемого вещества как вещества-кандидата в качестве профилактического и терапевтического агента при панкреатите, если активность связывания с 5-НТ2А рецептором, по меньшей мере, на 1,0 больше активности связывания с 5-НТ2В рецептором

Изобретение относится к области биотехнологии, более конкретно к средствам доставки лекарственных и диагностических субстанций на основе наночастиц, и описывает метод определения распределения веществ, в том числе лекарственных и диагностических субстанций, в сферических аморфных наночастицах с помощью последовательной экстракции дисперсий этих частиц органическими растворителями несмешивающимися с дисперсионной средой и ограниченно растворяющими материал наночастиц, с последующим определением концентраций высвобожденного вещества в экстрактах

Изобретение относится к медицине и биотехнологии представляет собой способ оценки качества производства медицинских иммунобиологических препаратов (МИБП), характеризующийся тем, что он включает в себя применение статистических методов: причинно-следственной диаграммы Исикавы, диаграммы Парето, контрольного листка и контрольных карт Шухарта, которые предполагают сбор необходимой информации о процессе производства, ее обработку, анализ и образуют единый алгоритм оценки качества производства МИБП

Изобретение относится к области аналитической химии

Изобретение относится к области медицины и фармакологии и представляет собой способ выделения смеси для получения водных дисперсий сферических наночастиц из смеси плохорастворимых в воде тритерпеноидов березовой коры, включающий инжекцию избытка воды в раствор тритерпеноидов березовой коры в смешивающихся с водой органических растворителях с формированием дисперсии, содержащей сферические наночастицы и кристаллы из тритерпеноидов березовой коры, отличающийся тем, что полученную дисперсию фильтруют или центрифугируют, отделяя от кристаллов фракцию сферических наночастиц, отделенные наночастицы упаривают с получением твердой смеси тритерпеноидов для формирования морфологически однородных сферических наночастиц путем повторной инжекции

Изобретение относится к медицине и описывает способ инверсионно-вольтамперометрического определения бензилпенициллина, включающий приготовление раствора меди (II) и определение ее концентрации после предварительного электровосстановления по высоте пика анодного растворения, где медь (II) переводят в комплексное соединение с бензилпенициллином, и определение бензилпенициллина проводят по разности между первоначальной концентрацией ионов меди (II) (Сн) и остаточной концентрацией ионов меди (II), не вступивших в реакцию с бензилпенициллином (Со ), в присутствии фонового электролита муравьиной кислоты, описываемой формулой CPen=2·(Сн-Со)

Изобретение относится к области аналитической химии, в частности к вольтамперометрическим способам количественного определения гормонов