Рейтинг: 4.0/5.0 (1840 проголосовавших)

Рейтинг: 4.0/5.0 (1840 проголосовавших)Категория: Бланки/Образцы

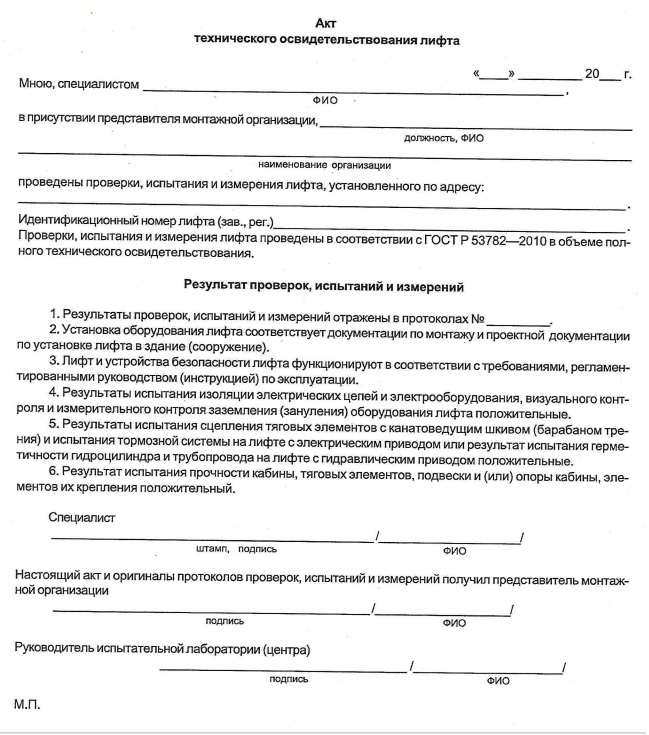

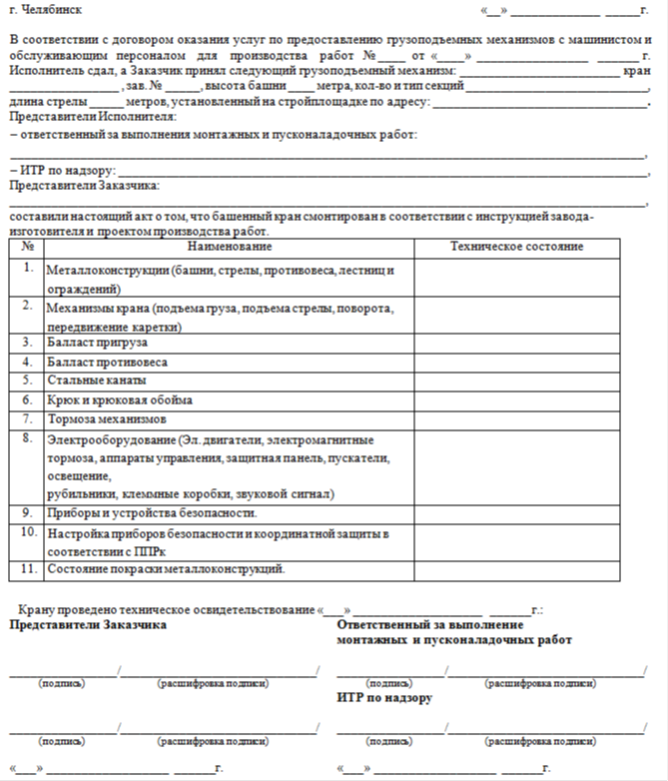

Приложение 3 к Инструкции по проведению технического освидетельствования грузоподъемных кранов ИТОс 22-01-01

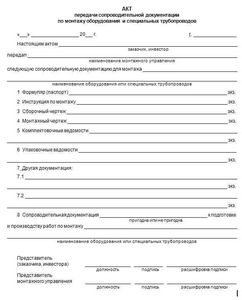

Альбом технологических карт на монтаж (демонтаж) и перевозку крана (при наличии);

график проведения технических обслуживаний и ремонтов (и данные по его выполнению);

журнал ремонтов (и данные по их проведению);

должностные инструкции ответственных специалистов по ст. 9.4.3 и 9.4.4 ПБ 10-382-00;

производственные инструкции крановщиков, стропальщиков, наладчиков приборов безопасности и др.;

список обслуживающего персонала, закрепленного за краном;

журналы периодической проверки знаний ответственных специалистов и обслуживающего персонала;

журнал осмотра грузозахватных приспособлений и тары;

журнал проведения инструктажа обслуживающего персонала;

инструктивные письма и предписания органов госгортехнадзора (при наличии).

3. УСЛОВИЯ И РЕЖИМЫ ЭКСПЛУАТАЦИИ КРАНА

4. Проведен осмотр:

крюка и крюковой подвески;

механизмов, в том числе тормозов и ходовых колес;

электрооборудования, в том числе систем управления, освещения и сигнализации;

приборов и устройств безопасности;

противовеса и балласта;

грузозахватных приспособлений и тары.

5. Проведена проверка крана и систем защиты:

5.1. Без нагрузки на крюке (с проверкой всех механизмов и систем защиты).

<*> Для кранов с грузовым моментом до 20 тм - 115%.

8. Результаты испытаний.

8.1. Замечаний по наличию документации и полноте приведенных в ней записей - нет (при наличии - указать).

8.2. По системе технического обслуживания и ремонта, а также организации надзора за безопасной эксплуатацией крана, кранового пути, грузозахватных приспособлений и тары - замечаний нет (при наличии - указать).

8.3. Кран эксплуатируется в условиях и режимах использования, соответствующих паспортным характеристикам (при несоответствии указать и дать рекомендации по приведению условий и режимов использования в соответствие с паспортными данными).

8.4. Дефектов, повреждений и отклонений от нормативных данных по крану, крановому пути, грузозахватным приспособлениям и таре - не обнаружено (при обнаружении - указать).

8.5 При работе все механизмы, оборудование, приборы и устройства безопасности функционировали исправно (при наличии отклонений - указать).

8.6. Кран и подъемник крановщика статические и динамические испытания выдержали.

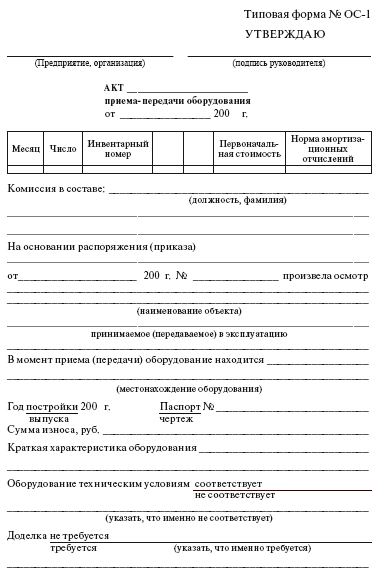

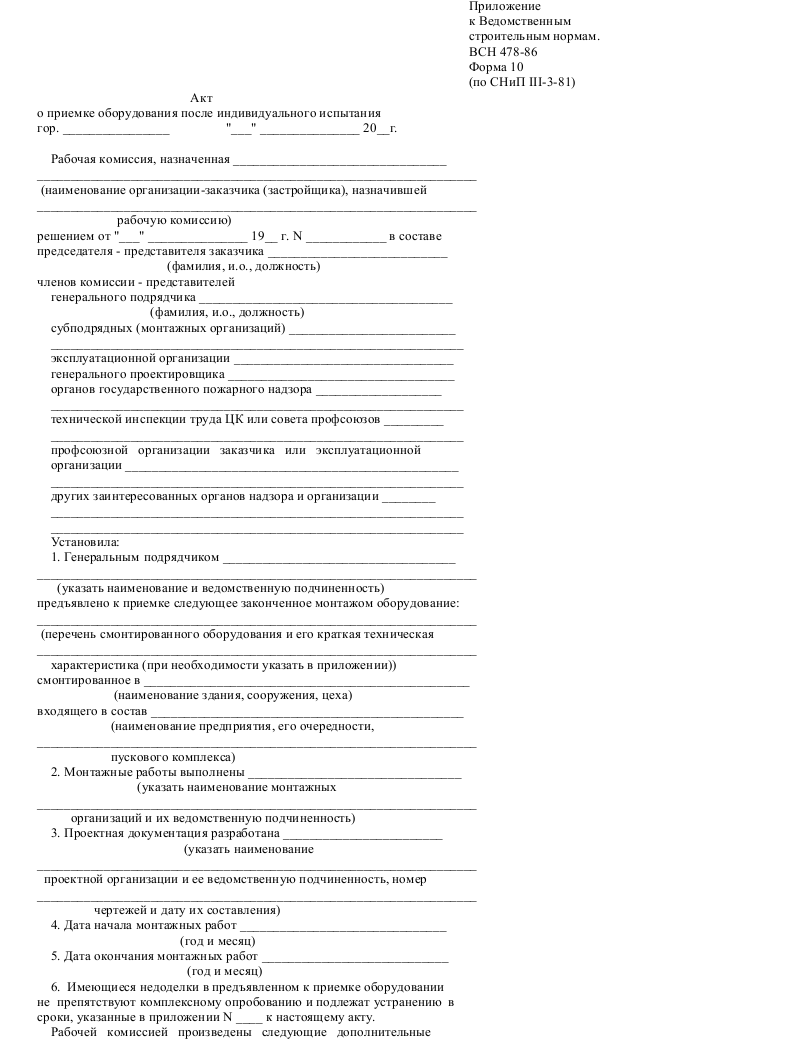

Акт – документ, который составлен несколькими лицами и подтверждает установленные события или факты. Для акта индивидуального испытания оборудования имеется унифицированная форма, утвержденная нормативными актами и обязательная для применения. Она представлена ниже. Необходимо также иметь в виду, что кроме унифицированных форм актов многие министерства (ведомства) утверждают специальные инструкции, правила о порядке составления актов.

Образец акта индивидуального испытания оборудования

Акт индивидуального испытания оборудования – документ, который составлен несколькими лицами и подтверждает факт индивидуального испытания оборудования. Форма акта закреплена в СНиП30501-85, приложение №1 .

Перед введением в эксплуатацию оборудования обязательно проводят индивидуальные испытания, по итогам которых составляют акт индивидуального испытания оборудования. Акт составляют представители заказчика, генерального подрядчика и монтажной организации. В документе указываются в обязательном порядке условия, в которых оборудование обкатывалось и в течение какого времени. Номера систем, проходившие обкатку, также необходимо указаны в акте.

Число экземпляров определяют нужды заинтересованных организаций. Акт скрепляют подписями представителя монтажной организации, заказчика, генподрядчика или представителя.

Понравился образец акта? Можно бесплатно скачать готовый пример акта и сохранить, чтобы не потерять.

Бизнес-Прост.ру создан в помощь малому и среднему бизнесу России. На сайте собраны лучшие бизнес идеи, примеры бизнес планов с видео, полные пошаговые руководства по открытию бизнеса с нуля, выбор старого и нового оборудования, каталог франшиз, образцы шаблонов документов, бланков и форм за 2016 год.

Если вы нашли ошибку, выделите ее и нажмите Shift + Enter или нажмите нажмите здесь чтобы оповестить нас.

Спасибо за ваше сообщение. В ближайшее время мы исправим ошибку

Копирование страницы, переписывание полностью или частично - приветствуется, только с активной ссылкой на источник. Карта сайта

Подпишитесь на наши новостиСпасибо за ваше сообщение. В ближайшее время мы исправим ошибку

Завершающей стадией монтажных работ при устройстве системы кондиционирования и вентиляции воздуха являются индивидуальные испытания установленного в процессе монтажа оборудования.

Перед испытанием систем в индивидуальном порядке общестроительные и другиевиды работ в вентиляционных камерах, шахтах должны быть закончены, необходимо закончить монтажные работы и индивидуальные испытания других инженерных систем и средств обеспечения (системы электроснабжения, системы теплохолодоснабжения и др.). В случае отсутствия электроснабжения установок кондиционирования воздуха и вентиляции по постоянной электрической схеме, подключение к электросети по временной схеме выполняется генеральным подрядчиком. Он же осущестляет проверку готовности пусковых устройств .

Организации проводившие монтаж оборудования при проведении индивидуальных испытаний обязаны выполнить следующее:Заказывайте ремонт офисов по тел. (812) 981-44-03

Разместил: Олег Иванов 17 апреля 2012

АКТИНДИВИДУАЛЬНОГО ИСПЫТАНИЯ ОБОРУДОВАНИЯ

выполненного в ___________________________________________________________

(наименование объекта строительства, здания, цеха)

г. ____________________________ «____» ___________________ 200__ г.

Комиссия в составе представителей:

должность, инициалы, фамилия)

генерального подрядчика ___________________________________________________

должность, инициалы, фамилия)

монтажной организации ____________________________________________________

должность, инициалы, фамилия)

составили настоящий акт о нижеследующем:

[ (вентиляторы, насосы, муфты, самоочищающиеся фильтры с

электроприводом, регулирующие клапаны систем вентиляции

(указываются номера систем) ]

прошли обкатку в течение _________________ согласно техническим условиям, паспорту.

2. В результате обкатки указанного оборудования установлено, что требования по его сборке и монтажу, приведенные в документации предприятий-изготовителей, соблюдены и неисправности в его работе не обнаружены.

Представитель заказчика ___________________________________

Акт индивидуального испытания оборудованияФорма акта закреплена в приложении №1 к СНиП 3.05.01-85.

Перед введением оборудования в эксплуатацию обязательно проводятся индивидуальные испытания, по результатам которых составляется акт индивидуального испытания оборудования. Акт составляется представителями заказчика, монтажной организации и генерального подрядчика. В документе обязательно указываются условия, в которых оборудование проходило обкатку и на протяжении какого времени. Номера систем, которые проходили обкатку, тоже должны быть указаны в акте.

Количество экземпляров определяется нуждами заинтересованных организаций. Акт скрепляется подписями заказчика, представителя монтажной организации, генподрядчика или его представителя.

Акт акт индивидуального испытания оборудования приложениеВнутренние санитарно-технические системы По окончанию монтажных дел монтажными организациями обязаны быть сделаны тестирования: - смонтированного оборудования (личные тесты) с составлением акта - систем отопления, теплоснабжения, внутреннего прохладного и горячего водоснабжения и котельных гидростатическим или же манометрическим способом с составлением актов - систем внутренней канализации и водостоков с составлением актов - систем отопления на равномерный прогрев отопительных устройств.

Решение экспертизы промышленной сохранности N __________________ от __ __________ 20__ г. АКТ о производстве ликвидационного тампонирования горных выработок (РСН 74 88) Акт освидетельствования и приемки полости пробуренной скважины для бетонирования буровой сваи, скважины в основании оболочки, уширения Акт освидетельствования и приемки свайного основания дома на буровых сваях, оболочках Акт освидетельствования и приемки свайного основания дома на забивных сваях (шпунтового ряда) Акт освидетельствования и приемки скрытных дел по гидроизоляции, антикоррозийной защите Акт освидетельствования и приемки установленной опалубки и установленной арматуры монолитной конструкции Акт освидетельствования и приемки установленных подвижных (неподвижных) опорных долей на опоре Акт освидетельствования и промежуточной (конечной) приемки гидроизоляции Акт освидетельствования необходимости выполнения дополнительных объемов дел преобразования инженерных сетей Акт освидетельствования серьезных систем (РД-11 02-2006) Акт освидетельствования приемки котлована Акт освидетельствования свай и шпунта до их погружения в грунт Акт освидетельствования скрытых работ (Пособие к СНиП 3. Журнальчик погружения шпунта (образчик наполнения формы) Журнальчик полевого испытания вечномерзлых грунтов статическими вдавливающими и выдергивающими нагрузками (ГОСТ 5686 94) Журнальчик полевого испытания талых грунтов динамической перегрузкой (ГОСТ 5686 94) Журнальчик полевого испытания талых грунтов статическими вдавливающими, выдергивающими и горизонтальными нагрузками (ГОСТ 5686 94) Журнальчик производства антикоррозионных работ (СНиП 3: скачать образец справки с места работы для шенгенской визы. Практически монтажная организация и проектная, а от случая к случаю и наладочная одно личико. Данное дотрагивается в том числе и приспособлений в отсутствии подвижных составных частей, калориферов, к примеру (название объекта возведения, строения, цеха) (название организации, должность, ФИО) (вентиляторы, насосы, фильтры с электроприводом и т. Журнальчик вибропогружения свай или свай оболочек (Пособие к СНиП 3. Акты тестирований и опробования внутренних инженерных систем и оборудования 10.

Акт приемки дел по устройству оклеечной (либо оплавляемой) гидроизоляции (СП 32 105-2004) Акт приемки дел подготовительного периода (Советы по приспособлению пт мойки (очищения) колес автомобильного транспорта на строительной площадке) Акт приемки радиовещания (образчик наполнения формы) Акт приемки свайного основания (образчик наполнения формы) Акт приемки свайного поля для бетонирования ростверков (Пособие к СНиП 3. Форма акта рабочей комиссии о приемке оборудования в последствии комплексного опробования Форма акта гидростатического или же манометрического тестирования на плотность (СНиП 3. Журнальчик забивки свай (образчик наполнения формы) Журнальчик замоноличивания монтажных стыков (СНиП 3. Журнальчик производства работ по оклеенной гидроизоляции (СП 32 105-2004) Журнальчик производства работ по струйной цементации грунтов (СП 32 105-2004) Журнальчик производства работ по термическому закреплению грунтов (Пособие к СНиП 3

Образцы документов - ситэс кондиционерАкт индивидуального испытания оборудования вентиляции образец. Оценка: 66 / 100 Всего: 8 оценок.

Другие новости по теме:- Ятия» дневной формы обучения/ Сост. Отчета по производственно-экономической практике…. (справочное) Образец заполнения дневника по.

- Дневник производственной практики (образец заполнения) вызывает у студентов массу. Унифицированная форма дневника производственной практики. Которые могут пригодиться при последующем составлении отчета.

- Примеры дневников по практик, Дневник практики на предприятии, Дневник по. Разработка и утверждение с главным бухгалтером плана-графика прохождения производственной практики.

- Отчет о производственной практике представляет собой распечатанный на А4 документ. Далее нужно подойти к Тимощук Оксане Леонидовне в 43-14. У неё нужно будет заполнить дневник практики.

Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиПредставитель застройщика или заказчика_____________________________________

инициалы, реквизиты документа о представительстве)

Представитель лица, осуществляющего строительство___________________________

фамилия, инициалы, реквизиты документа о представительстве)

Представитель лица, осуществляющего строительство, по вопросам строительного контроля__________________________________________________________________

инициалы, реквизиты документа о представительстве)

Представитель лица, осуществляющего строительство, выполняющего техническое руководство монтажными работами (шеф-инженер)_____________________________

(должность, фамилия, инициалы,

реквизиты документа о представительстве)

Представитель лица, осуществляющего подготовку проектной документации_______

(должность, фамилия, инициалы,

реквизиты документа о представительстве)

Представитель лица, осуществляющего строительство, выполнившего работы по испытанию технологического оборудования___________________________________

(должность, фамилия, инициалы,

реквизиты документа о представительстве)

а также иные представители лиц, участвующих в испытаниях

(должность, фамилия, инициалы,

реквизиты документа о представительстве)

произвели осмотр и приемку результатов испытаний технологического оборудования, предъявленного____________________________________________________________

(наименование лица, фактически предъявившего

технологическое оборудование для испытаний)

и составили настоящий акт о нижеследующем:

1. На испытания предъявлено технологическое оборудование

(наименование и обозначение, зав. №, дата

изготовления, техническая характеристика)

2. Предъявлены сопроводительные документы

(наименование документа, дата, номер, другие реквизиты)

3. Технологическое оборудование изготовлено (поставлено)

(наименование изготовителя (поставщика, посредника),

наименование, номер и дата выдачи свидетельства о

государственной регистрации, ОГРН, ИНН,

почтовые реквизиты, телефон, факс - для юридических лиц;

фамилия, имя, отчество, паспортные данные,

место проживания, телефон, факс - для физических лиц)

4. Предъявлена технологическая схема испытаний

(наименование документа, дата, номер, другие реквизиты)

5. Предъявлен наряд-допуск на проведение испытаний

(наименование документа, дата, номер, другие реквизиты)

6. Предъявлена процедура обеспечения безопасности испытаний

(наименование документа, дата, номер, другие реквизиты)

7. Предъявлено уведомление о проведении испытаний

(наименование документа, дата, номер, другие реквизиты)

8. Предъявлена программа и методика испытаний

(наименование документа, дата, номер, другие реквизиты)

9. Предъявлен журнал испытаний технологического оборудования (технологический паспорт)__________________________________________________________________

(наименование документа, дата, номер, другие реквизиты)

10. Значения испытательных давлений на прочность (пробное) и на плотность (рабочее):

14. Предъявлены сведения о проделанных работах по устранению обнаруженных течей

(наименование документа, дата, номер, другие реквизиты)

15. На основании изложенного:

а) разрешается принять технологическое оборудование для использования по назначению_______________________________________________________________

и годным к эксплуатации на рабочие давления,

МПа (кгс/см 2 ), не более:

- в корпусе - ______;

- в полости 1 - ______;

- в полости 2 - ______;

- в полости 3 - ______;

- в полости__ - ______.

б) разрешается принять технологическое оборудование для использования по назначению при выполнении следующих условий______________________________

в) разрешается производство последующих работ_______________________________

Акт составлен в ____ экземплярах.

Сведения об исполнителях, непосредственно выполнявших работы по испытаниям технологического оборудования.

Сведения об использованном при испытаниях испытательном оборудовании, приспособлениях, поверенных измерительных приборах, материалах и энергоресурсах.

Журнал испытаний (технологический паспорт).

Наряд-допуск на проведение испытаний.

Процедура обеспечения безопасности при испытаниях.

Уведомление о проведении испытаний.

Технологическая схема испытаний.

Отчет о проведении испытаний.

Акты (протоколы, заключения и т.п.) по результатам экспертиз, обследований, лабораторных и иных испытаний, дополнительных работах и опробованиях, выполненных при проведении испытаний.

Документы, на которые сделаны ссылки в данном акте.

Иные документы, отражающие фактическое состояние технологического оборудования после испытаний.

Представитель застройщика или заказчика_____________________________________

(должность, фамилия, инициалы, подпись)

Представитель лица, осуществляющего строительство___________________________

(должность, фамилия, инициалы, подпись)

Представитель лица, осуществляющего строительство, по вопросам строительного надзора___________________________________________________________________

(должность, фамилия, инициалы, подпись)

Представитель лица, осуществляющего техническое руководство монтажными работами (шеф-инженер)____________________________________________________

(должность, фамилия, инициалы, подпись)

Представитель лица, осуществляющего подготовку проектной документации_______

(должность, фамилия, инициалы, подпись)

Представитель лица, осуществляющего строительство, выполнившего испытания технологического оборудования______________________________________________

(должность, фамилия, инициалы, подпись)

Представители иных лиц:

(должность, фамилия, инициалы, подпись)

(должность, фамилия, инициалы, подпись)

(должность, фамилия, инициалы, подпись)

1 Настоящий акт составляют на каждую единицу испытанного перед монтажом технологического оборудования.

2 При необходимости форму акта допускается корректировать с учетом конструктивных особенностей технологического оборудования и способов его испытаний.

3 По данной форме допускается готовить акты испытаний арматуры, трубопроводов, нестандартного оборудования и других изделий.

4 В настоящем акте должны быть заполнены все пункты. При отсутствии данных в отдельных пунктах акта указывают «данные не требуются».

5 При обнаружении течей и других дефектов оформляют акт о выявленных дефектах и делают на него ссылку.

6 Отметку об оформлении настоящего акта делают в общем журнале работ.

Форма акта испытаний технологического оборудования

Завершающей стадией монтажных работ при устройстве системы кондиционирования и вентиляции воздуха являются индивидуальные испытания установленного в процессе монтажа оборудования.

Форма акта индивидуального испытания смонтированного оборудования

Заказывайте ремонт офисов по тел. (812) 981-44-03

Разместил: Олег Иванов 17 апреля 2012

Вадис центр http://www.vadiscentr.ru/ город Москва. Наша компания, осуществляет демонтаж оборудования в Москве. только опытными специалистами.

Цепная лебедка фирмы "Chain Master ", грузоподъемностью 1000 кг испытания выдержала и пригодна к дальнейшей эксплуатации при соблюдении "Правил охраны труда в театрах и концертных залах" и требований техники безопасности.

Цепные лебедки фирмы "YALE lift 360", грузоподъемностью 1000 кг испытания выдержала и пригодна к дальнейшей эксплуатации при соблюдении "Правил охраны труда в театрах и концертных залах" и требований техники безопасности.

Фермы алюминиевые фирмы "Prolyte" серии H30V, H40V, S36R, S52V и B100RV испытания выдержали и пригодны к дальнейшей эксплуатации.

Техническое освидетельствование и испытания проведены согласно "Правилам охраны труда в театрах и концертных залах".

Передача контрольных образцов на ответственное хранение сертифицируемой продукции:

Контрольные образцы подлежат хранению в соответствии с требованиями НД фирмы-изготовителя в течение срока действия сертификата согласна контракта (договора).

Алюминиевые контейнер блоки, фермы, сегмент-ферм, регулируемые соединительные блоки ферм фирмы "Milos " испытания выдержали и пригодны к дальнейшей эксплуатации при соблюдении "Правил охраны труда в театрах и концертных залах" и требований техники безопасности.

Техническое освидетельствование и испытания проведены согласно "Правилам охраны труда в театрах и концертных залах".

Алюминиевые контейнер блоки, фермы, сегмент-ферм, регулируемые соединительные блоки ферм фирмы "Milos " испытания выдержали и пригодны к дальнейшей эксплуатации при соблюдении "Правил охраны труда в театрах и концертных залах" и требований техники безопасности.

Техническое освидетельствование и испытания проведены согласно "Правилам охраны труда в театрах и концертных залах".

13.1. Изготовленные детали, сборочные единицы и грузоподъемные машины в целом должны быть приняты отделом технического контроля предприятия-изготовителя.

13.2. Проверка размеров и параметров деталей, сборочных единиц и грузоподъемных машин в целом при приемке и испытаниях должна производиться с помощью приборов и аппаратов, прошедших государственную или ведомственную поверку и признанных годными. Точность измерений параметров при испытаниях по ГОСТ 29266.

13.3. При изготовлении деталей партиями приемке должны подвергаться не менее

10 % деталей от партии. Наименьшее количество проверяемых деталей - 2 шт.

Если хотя бы одна из проверенных деталей бракуется, приемку проводят на удвоенном количестве образцов. При обнаружении брака приемке подвергают все детали партии.

Индивидуально изготовляемые детали и сборочные единицы подвергают 100 %-ной приемке.

Количество проверяемых деталей при приемке устанавливается предприятием-изготовителем и указывается в технологической или нормативной документации.

13.4. При несоответствии деталей, сборочных единиц и грузоподъемных машин в целом требованиям конструкторской документации, настоящего РД и технических условий на конкретную грузоподъемную машину они бракуются.

Решение об окончательном или исправимом браке принимается отделом технического контроля предприятия-изготовителя.

13.5. Если при повторной приемке деталей и сборочных единиц вновь обнаружится несоответствие требованиям конструкторской документации, настоящему РД и техническим условиям на конкретную грузоподъемную машину, то они бракуются окончательно.

13.6. Приемка наиболее ответственных сборочных единиц, перечень которых определяет отдел технического контроля, и сборочных единиц, изготовляемых по кооперации, должна оформляться приемочным актом.

13.7. Приемка и контроль деталей и сборочных единиц должны производиться в соответствии с требованиями чертежей, настоящего РД и технических условий на конкретную грузоподъемную машину.

Покупные изделия и сборочные единицы, изготовляемые по кооперации, прошедшие приемку, испытания и обкатку на предприятиях-изготовителях, устанавливают на грузоподъемные машины без дополнительных испытаний.

При необходимости допускается введение входного контроля покупных изделий и сборочных единиц, изготовляемых по кооперации.

13.8. Контроль качества швов сварных соединений металлоконструкций должен производиться следующими методами:

– визуальным контролем и измерениями;

– механическими испытаниями контрольных образцов;

– радиографическим контролем стыковых швов;

– испытанием швов на непроницаемость.

Контроль должен вестись в соответствии с требованиями ГОСТ 3242, ГОСТ 6996, ГОСТ 7512, ГОСТ 14782.

13.9.Визуальный контроль и измерение сварных соединений

13.9.1. Визуальному контролю и измерению для выявления наружных дефектов должны подвергаться все швы сварных соединений.

13.9.2. Визуальному контролю подвергают поверхности швов и прилегающие к ним участки сваренных металлоконструкции шириной не менее 20 мм по обе стороны от шва, зачищенные от шлака, брызг, натеков металла и прочих загрязнений.

13.9.3. Визуальным контролем и измерением проверяют взаиморасположение сварных деталей и сборочных единиц, неперпендикулярность осей, смещение кромок сваренных элементов, размеры и формы швов.

При этом отклонения не должны превышать величин, указанных в рабочих чертежах, стандартах на конкретные грузоподъемные машины, табл. 7, 8, а также

ГОСТ 5264, ГОСТ 8713, ГОСТ 14771.

Если при изготовлении грузоподъемной машины применены другие виды сварки, то отклонения размеров швов не должны превышать величин, допустимых стандартами на эти виды сварки.

13.9.4. Визуальный контроль сварных соединений проводится невооруженным глазом или с помощью оптических приборов.

Расчетные соединения должны осматриваться с применением лупы десятикратного увеличения.

При внешнем осмотре выявляются наплывы, подрезы, прожоги, незаваренные кратеры, наружные трещины швов и околошовной зоны, непровары корня шва, пористость.

13.9.5. Измерение размеров швов, указанных в конструкторской документации, должно проводиться с помощью шаблонов или универсального измерительного инструмента.

13.9.6. При визуальном контроле швы сварных соединений должны удовлетворять требованиям пп. 3.5.12, 3.5.13, 3.5.14 (в части подрезов и наплывов) настоящего РД.

13.10. Механические испытания контрольных образцов

13.10.1. Механические испытания контрольных образцов проводят в целях проверки соответствия прочностных и пластических характеристик сварных соединений при изготовлении различных несущих металлоконструкций.

13.10.2. Перечень сборочных единиц, подвергающихся контролю этим методом, устанавливает предприятие-изготовитель.

13.10.3. Периодичность проведения механических испытаний по ГОСТ 6996 на специализированном предприятии устанавливается предприятием.

При выполнении сварочных работ на неспециализированном предприятии контрольные образцы должны свариваться каждым сварщиком, участвующим в сварке металлоконструкций машины, в количестве, предусмотренном ГОСТ 6996 для каждого вида испытаний.

13.10.4. Контрольные образцы сваривает тот же сварщик, который сваривал металлоконструкции, в условиях, полностью отвечающих условиям изготовления металлоконструкций: при тех же сварочных материалах и режимах сварки.

13.10.5. Проверка механических свойств сварного соединения на контрольных образцах, сваренных встык, производится независимо от вида сварного соединения изделия путем испытаний на статическое растяжение и статический изгиб.

Образцы испытываются после снятия усиления шва.

13.10.6. Образцы, предназначенные для испытания сварного соединения на статическое растяжение, должны изготовляться по ГОСТ 6996 (раздел 8).

13.10.7. Образцы, предназначенные для испытания сварного соединения на статический изгиб, должны изготовляться по ГОСТ 6996 (раздел 9), при этом шов должен быть расположен поперек образца (тип XXVII, XXVI).

13.10.8. Для испытания образцов на растяжение и изгиб сварщики должны сварить встык с проваром вершины шва с обратной стороны (допускается предварительная подрубка) пластины из листов той же толщины и марки стали, что и основные элементы металлоконструкций, с использованием тех же сварочных материалов и режимов сварки.

13.10.9. Пластины необходимо сваривать в тех же положениях, в которых сварщики выполняют швы при изготовлении изделий (в нижнем, нижнем и вертикальном, вертикальном и потолочном и т.д.).

Подварка вершины шва должна выполняться в тех же положениях, что и основная сварка.

13.10.10. При определении размеров пластин для изготовления контрольных образцов необходимо учесть припуск на отрезку полос в начале и конце шва шириной не менее 30 мм.

13.10.11. Количество образцов для проверки на растяжение и изгиб устанавливается предприятием-изготовителем, но должно быть не менее двух для каждого вида испытаний.

13.10.12. Результаты испытания считаются удовлетворительными, если:

– временное сопротивление разрыву металла шва не ниже нижнего предела временного сопротивления основного металла, установленного государственным стандартом или техническими условиями для данной марки стали;

– угол загиба для углеродистой стали - не менее 120°, для низколегированных сталей толщиной до 20 мм - 80° и свыше 20 мм - 60°.

Отклонение показателей механических свойств от нормативных не должно превышать значений, указанных в государственных стандартах на испытания.

13.10.13. Сварные соединения, выполненные точечной сваркой и электрозаклепками, испытывают растяжением образцов, изготовленных по ГОСТ 6996, на срез (тип XX) или на отрыв (тип XXI).

13.10.14. Прочность образцов точечной сварки, а также соединений электрозаклепками считается удовлетворительной, если разрушение происходит по основному металлу или с вырывом основного металла.

13.10.15. При неудовлетворительных результатах испытаний должны быть проведены испытания на удвоенном количестве образцов.

Если результаты повторных испытаний будут также неудовлетворительными, выясняются причины брака.

При использовании некачественных сварочных материалов все металлоконструкции, сваренные с применением данной партии материалов, бракуются. При несоблюдении технологического процесса сварки и других причинах неудовлетворительных испытаний по вине сварщика металлоконструкции, сваренные данным сварщиком за время после предыдущих удовлетворительных испытаний, подвергают дополнительному контролю физическими методами (ультразвуковому или радиографическому контролю). По результатам контроля физическими методами делается заключение, являются ли данные конструкции окончательным браком или подлежат исправлению.

13.11. Радиографический контроль стыковых швов сварных соединений

13.11.1. Радиографический контроль качества сварных соединений применяется для стыковых швов расчетных сварных несущих металлоконструкций, в конструкторской документации которых имеется соответствующее указание.

13.11.2. Радиографический контроль должен осуществляться в соответствии с требованиями ГОСТ 7512. Вид излучения устанавливает предприятие-изготовитель.

13.11.3. Контролю радиографическим методом должно подвергаться не менее 25 % длины стыкового шва контролируемого соединения.

13.11.4. Схема расположения контролируемых стыковых швов расчетных несущих металлоконструкций с их обозначением должна быть приложена к технологической документации.

Места контроля радиографическим методом должны устанавливаться технологической документацией, согласованной с отделом технического контроля предприятия-изготовителя, при этом обязателен контроль начала, конца и перекрестия стыковых швов.

13.11.5. Контролируемые участки стыковых швов должны маркироваться условными обозначениями. Маркировка шва должна производиться на снимке. Метод маркировки устанавливает предприятие-изготовитель.

13.11.6. Результаты контроля швов должны регистрироваться в специальном журнале, где указывают: наименование и порядковый номер контролируемого соединения, обозначение шва согласно схеме и номер маркировки.

13.11.7. Если при радиографическом методе контроля обнаружены недопустимые дефекты в стыковом шве, то проводят дополнительный контроль дефектного шва по всей длине.

13.11.8. Швы признаются удовлетворительными, если они отвечают требованиям пп. 3.5.9 и 3.5.10 настоящего РД.

13.12. Ультразвуковой контроль швов сварных соединений

13.12.1. Ультразвуковой метод контроля швов сварных соединений рекомендуется:

для проверки 100 % ответственных стыковых швов в целях выявления дефектных мест;

для проверки швов металлоконструкций при неудовлетворительных результатах механических испытаний контрольных образцов.

13.12.2. Ультразвуковой метод контроля должен проводиться в соответствии с требованиями ГОСТ 14782, на основании инструкций по проверке качества швов сварных соединений и технологической документации, разработанной предприятиями-изготовителями.

При проверке качества швов сварных соединений рекомендуется руководствоваться Правилами устройства и безопасной эксплуатации грузоподъемных кранов

(ПБ 10-382-00), Правилами устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов (ПБ 10-257-98), Правилами устройства и безопасной эксплуатации подъемников (вышек) (ПБ 10-256-98), Правилами устройства и безопасной эксплуатации кранов-трубоукладчиков (ПБ 10-157-97), утвержденными Госгортехнадзором России и нормативными документами.

13.13. Испытание швов на непроницаемость

13.13.1. Контроль швов на непроницаемость должен проводиться в сборочных единицах, к которым согласно конструкторской документации предъявляются требования герметичности швов. Контроль швов на непроницаемость выполняется следующими методами по ГОСТ 3242:

– испытанием гидравлическим давлением;

– испытаниями воздушным давлением;

13.13.2. Методы контроля швов на непроницаемость определяет предприятие-изготовитель. Контроль швов проводят на основании технологической документации, разработанной предприятием-изготовителем.

13.14. Приемка металлоконструкций

13.14.1. Приемка металлоконструкций должна производиться отделом технического контроля в соответствии с порядком, установленным предприятием-изготовителем.

13.14.2. К приемке предъявляются изготовленные согласно конструкторской документации металлоконструкции до их грунтования. Приемку качества грунтования и окраски металлоконструкций следует производить дополнительно после их грунтования и окраски.

13.14.3. Принятые металлоконструкции должны соответствовать рабочим чертежам, стандартам или техническим условиям на конкретные грузоподъемные машины, Правилам, утвержденным Госгортехнадзором России, и настоящему РД.

Допустимые отклонения геометрических форм и деформации металлоконструкций не должны превышать величин, указанных в табл. 7 и 8 настоящего РД.

13.14.4. Принятые ОТК металлоконструкции грунтуют и окрашивают в соответствии с требованием раздела 6 настоящего РД.

13.15. Редукторы и коробки передач

13.15.1. Каждый собранный редуктор и коробка передач должны пройти обкатку на предприятии-изготовителе в соответствии с программой, утвержденной в установленном порядке.

13.15.2. Перед обкаткой в редуктор должно быть залито чистое масло, указанное в таблицах смазки машин, не выше верхней метки на маслоуказателе.

13.15.3. Добавление в масло каких-либо абразивных веществ для ускорения приработки не допускается.

13.15.4. Каждый редуктор и коробка передач должны обкатываться без нагрузки и под нагрузкой в течение одного часа (для реверсивных механизмов в течение одного часа в каждом направлении) на максимальных рабочих оборотах обкатываемого механизма, если в технических условиях на конкретную машину режимы обкатки не указаны.

Допускается обкатку редукторов и коробок передач, изготовляемых в запасные части на машины, снятые с производства, производить на холостом ходу.

При изготовлении редуктора (коробки передач) и механизма, в которые он устанавливается, на одном предприятии обкатку редуктора (коробки передач) допускается совмещать с обкаткой механизма или машины.

Шумовые характеристики редукторов и коробок передач, указанные в технической документации на конкретную машину, должны отвечать требованиям ГОСТ 12.1.003. При отсутствии указаний в нормативной документации значения шумовых характеристик может быть принято по ГОСТ 16162 или ГОСТ 25484.

13.15.5. В процессе обкатки осуществляется проверка на отсутствие: утечки масла;

перегрева подшипников; неравномерного шума и стука.

13.15.6. Обнаруженные в процессе обкатки дефекты - утечка масла, нагрев корпусов редукторов в непосредственной близости от подшипников более чем на 30 °С относительно температуры окружающего воздуха, резкий неравномерный шум и стук и другое - должны быть устранены.

13.15.7. После устранения дефектов обкатка редуктора должна быть повторена в полном объеме.

13.15.8. По окончании обкатки масло из редуктора следует полностью слить.

13.15.9. После обкатки редуктор или коробка передач должны быть приняты ОТК.

13.16. Грузовые и стреловые лебедки

13.16.1. Собранная лебедка должна быть обкатана и испытана на предприятии-изготовителе в соответствии с программой, утвержденной в установленном порядке.

13.16.2. Каждая лебедка должна быть обкатана без нагрузки в течение часа реверсивным вращением барабана.

13.16.3. После обкатки следует провести статические и динамические испытания лебедки.

Статические испытания лебедки проводятся подъемом груза, создающего усилие в канате, превышающее на 25 % номинальное для данной лебедки, а динамические - на 10 %.

Испытания должны проводиться на последнем слое навивки каната. Допускается установка на барабан специальных накладок, имитирующих размер последнего слоя навивки.

Статические и динамические испытания лебедок допускается проводить после установки их на машину или при техническом освидетельствовании.

13.16.4. При испытании лебедка должна работать без стука, толчков и вибраций. При работе допускается нагрев подшипников и редукторов не более чем на 30°С выше температуры окружающего воздуха.

Все дефекты, обнаруженные при испытании, должны быть устранены, а испытания повторены.

13.16.5. После испытания лебедка должна быть принята ОТК.

13.17.Механизм поворота

13.17.1. Каждый собранный механизм поворота должен быть обкатан на предприятии-изготовителе в соответствии с программой, утвержденной в установленном порядке.

13.17.2. Механизм поворота должен быть обкатан без нагрузки в течение часа реверсивным вращением на максимальных оборотах.

На собранной машине необходимо проверить правильность зацепления шестерни механизма поворота с шестерней опорно-поворотного устройства. При наличии безопасной рукоятки для механизмов поворота башенных кранов должна проверяться надежность ее работы.

13.17.3. При обкатке механизм поворота должен работать без стука, толчков и вибраций. Все обнаруженные при обкатке дефекты должны быть устранены, а испытания повторены. При испытании механизма не должно быть утечки масла.

13.17.4. После обкатки механизм поворота должен быть принят ОТК.

13.18.Крюковые подвески

13.18.1. Собранная крюковая подвеска должна быть испытана под нагрузкой в течение 10 мин грузом, превышающим номинальный на 25 %.

Испытание крюковой подвески допускается проводить при испытании машины.

13.18.2. Клиновые коуши перед сборкой должны испытываться нагрузкой, превышающей номинальную на 25 %.

Продолжительность испытания не менее 3 мин.

После снятия нагрузки на клиновом коуше не должно быть трещин, надрывов и остаточных деформаций.

13.19.1. Собранные гидроцилиндры и другие сборочные единицы гидросистемы должны быть испытаны. Испытания должны проводиться на специальном стенде, по программе предприятия-изготовителя, утвержденной в установленном порядке.

13.19.2. При испытании гидроцилиндров и других сборочных единиц гидросистемы необходимо проверить их прочность, герметичность, внутренние утечки, плавность перемещения подвижных частей (поршня, штока и т.п.) и другие параметры, оговоренные в конструкторской документации на конкретную машину.

13.19.3. Испытание на прочность проводится давлением, превышающим номинальное рабочее не менее чем на 50 %.

Прочность гидроцилиндров двухстороннего действия проверяется в двух крайних положениях поршня, а одностороннего - в одном крайнем положении. Утечка рабочей жидкости не допускается.

Допускается на штоках гидроцилиндров и других подвижных элементах гидроагрегатов наличие масляной пленки без каплеобразования.

13.19.4. Герметичность гидроцилиндров проверяется при давлении, превышающем номинальное рабочее не менее чем на 25 % и при атмосферном давлении.

Утечка жидкости через неподвижные соединения не допускается. Допускается вынос штоком тонкого слоя масляной пленки.

13.19.5. Внутренние утечки проверяются при номинальном давлении через 1 - 3 мин после остановки поршня (штока в двух крайних положениях).

Утечка рабочей жидкости через подвижные соединения, если она не оговорена в конструкторской документации на конкретную машину, не допускается.

13.19.6. Плавность перемещения штока проверяется равномерностью его передвижения из одного крайнего положения в другое. Количество перемещений должно быть не менее трех.

13.19.7. Шланги и трубопроводы гидросистемы перед сборкой должны быть испытаны на герметичность давлением, превышающим номинальное рабочее не менее чем на 50 % при рабочем давлении до 0,49 МПа (4,9 кг/см 2 ) и не менее чем на 25 % при рабочем давлении свыше 0,49 МПа (4,9 кгс/см 2 ), если другое не предусмотрено технической документацией.

Время проведения испытания должно быть не менее 3 мин.

Утечка рабочей жидкости через стенки и соединения, а также «потение» стенок шлангов не допускаются.

Допускается проводить испытание шлангов и трубопроводов при испытании гидросистемы.

13.19.8. После испытаний все обработанные и неокрашенные рабочие поверхности гидроаппаратуры должны быть покрыты тонким слоем предохранительной смазки для защиты от коррозии.

Наружные резьбы должны быть предохранены от возможных забоев, а внутренние резьбы и отверстия заглушены пробками, изготовленными из сухого дерева, пластмассы или металла.

13.19.9. Гидросистема в сборе должна быть испытана на собранной машине на холостом ходу и под нагрузкой по программе испытаний, утвержденной в установленном порядке.

13.19.10. Проверка гидросистемы на холостом ходу должна выполняться путем последовательной работы каждого исполнительного гидравлического механизма в отдельности и их совместной работы с перемещением подвижных элементов машины в их крайние положения. Число перемещений устанавливается программой испытаний.

При этом должно быть установлено:

– безотказность работы механизмов машины, соответствие положений рукояток управления направлениям движения и остановок двигателя;

– отсутствие утечек в соединениях трубопроводов, в резьбовых соединениях и в уплотнениях элементов гидропривода;

– отсутствие перекосов штоков гидроцилиндров, плавность их хода, синхронность спаренных цилиндров;

– соответствие скорости рабочих движений значениям, указанным в паспорте машины;

– соответствие величин давления расчетным конкретной машины.

13.19.11. Проверка гидропривода под нагрузкой должна производиться в том же порядке, что и на холостом ходу с постепенным увеличением нагрузок до наибольшей их величины.

13.19.12. Герметичность системы должна обеспечивать удержание исполнительных механизмов при максимальной нагрузке заданное время в любом рабочем положении, исключая самопроизвольные движения.

13.19.13. При испытании под нагрузкой наружные утечки и перетечки рабочей жидкости не допускаются. Допустим вынос тонкого слоя жидкости в виде пленки на штоках гидроцилиндров и утечки по валам насосов и гидромоторов в пределах допусков на уплотнения по стандартам или технической документации на конкретную машину.

13.19.14. После работы гидропривода на испытаниях более одного часа должно быть проверено состояние фильтра.

13.19.15. Во время испытания гидросистемы температура рабочей жидкости не должна превышать значений, указанных в конструкторской документации машины.

13.19.16. В напорных и сливных трубопроводах следует замерить давление при рабочих движениях.

Измерения следует производить с помощью манометров, предусмотренных конструкцией машины или дополнительно установленных в необходимых случаях на период испытаний в предусмотренных местах. Величины давлений не должны отличаться от расчетных более чем на 10 %.

Предохранительные клапаны должны срабатывать при превышении давления, указанном в паспорте машины.

13.20.1. Собранные сборочные единицы пневмосистемы должны быть испытаны на прочность и герметичность давлением воздуха, превышающим номинальное рабочее на 50 %, в течение 5 мин, если в технических требованиях чертежей нет других указаний. Утечка воздуха не допускается.

13.20.2. Собранные пневмоцилиндры должны быть проверены на работоспособность перемещения штока из одного крайнего положения в другое в диапазоне рабочего давления. Движение должно осуществляться плавно, без рывков и заеданий.

13.20.3. Собранные пневмоцилиндры должны быть герметичны при давлении, равном рабочему. Утечка воздуха через крышки по резьбе и стыкам, а также через уплотнения поршня и штока не допускается.

13.20.4. Предохранительные клапаны должны быть отрегулированы таким образом, чтобы они срабатывали при превышении. рабочего давления на 10 %.

13.20.5. Впускной и выпускной клапаны должны быть проверены на прочность и герметичность давлением воздуха, превышающим номинальное рабочее на 50 %, в течение 5 мин. Утечка воздуха не допускается.

13.20.6. Шланги пневмосистемы перед сборкой должны быть испытаны на прочность и герметичность рабочим давлением воздуха, превышающим номинальное рабочее на 50 %, в течение 5 мин. Утечка воздуха не допускается.

13.20.7. Собранная пневмосистема должна быть испытана:

– на работоспособность всех сборочных единиц на холостом ходу и под нагрузкой по программе испытаний, утвержденной в установленном порядке.

13.20.8. При испытании пневмосистемы утечка воздуха через соединения не допускается.

13.20.9. Величина давлений при проверке параметров сборочных единиц и пневмосистемы в целом, а также дополнительные требования к испытаниям указываются в конструкторской документации на конкретную машину.

13.20.10. Все элементы пневмосистемы должны быть приняты ОТК.

13.21. Испытание машин

13.21.1. Изготовленные грузоподъемные машины должны испытываться в соответствии с требованиями государственных стандартов на машины, настоящего стандарта и технических условий на конкретную машину, а для грузоподъемных машин, регистрируемых в органах Госгортехнадзора, в соответствии с требованиями Правил, утвержденных Госгортехнадзором России.

Испытания должны проводиться по программам и методикам, утвержденным в установленном порядке.

13.21.2. Предусматриваются следующие виды испытаний машин:

– предварительные опытного образца;

– приемочные опытного образца;

13.21.3. Предварительным и приемочным испытаниям подвергается опытный образец, а приемо-сдаточным испытаниям подвергается каждая серийно выпускаемая грузоподъемная машина.

Периодическим испытаниям подвергают одну из серийно выпускаемых грузоподъемных машин не реже одного раза в три года.

Квалификационным испытаниям подвергают одну из грузоподъемных машин установочной партии (серии) в случаях, предусмотренных ГОСТ 15.001.

Типовые испытания проводят в случае изменений конструкторской документации, влияющих на показатели качества.

13.21.4. В объем приемо-сдаточных испытаний входят:

– испытания без нагрузки;

– испытания под нагрузкой;

– испытания приборов безопасности;

В зависимости от конструкции грузоподъемной машины отдельные виды испытаний могут исключаться или дополняться новыми видами испытаний, которые должны указываться в технических условиях на конкретную грузоподъемную машину.

13.21.5. При визуальном осмотре проверяют качество сборочных работ и комплектность грузоподъемной машины в соответствии с конструкторской документацией.

13.21.6. При проведении испытаний без нагрузки производится опробование всех механизмов при раздельной и совместной их работе. Проверяются правильность сборки систем грузоподъемной машины (электрической, гидравлической и пневматической), отсутствие течи рабочей жидкости в соединениях гидросистемы и утечки воздуха в соединениях пневмосистемы. Проводится поочередное испытание всех механизмов грузоподъемной машины, а затем совмещение различных операций в соответствии с возможностями, предусмотренными кинематической схемой.

13.21.7. Испытание машины под нагрузкой должно проводиться в соответствии с требованиями, указанными в технических условиях на конкретную грузоподъемную машину.

При проведении испытаний грузоподъемных машин, регистрируемых в органах надзора, в объем испытаний под нагрузкой должны быть включены статические и динамические испытания.

13.21.8. Статические и динамические испытания грузоподъемной машины проводятся в соответствии с требованиями Правил, утвержденных Госгортехнадзором России, а также программы и методики приемочных испытаний.

13.21.9. Вылет стрелы с грузом в пределах от наибольшего до наименьшего изменяется при наименьшем грузе, соответствующем грузовой характеристике грузоподъемной машины.

При динамических испытаниях проверяется работа тормозов.

Количество подъемов груза и порядок динамических испытаний должны быть оговорены в технических условиях на конкретные грузоподъемные машины.

13.21.10. При испытании грузоподъемной машины проводят настройку и испытание приборов безопасности, кроме ограничителя грузоподъемности (грузового момента).

Приборы безопасности должны ограничивать высоту подъема грузозахватных органов, их вылет и поворот грузоподъемной машины в пределах, предусмотренных конструкцией грузоподъемной машины и требованиями к ней.

Настройку и испытание ограничителя грузоподъемности и ограничителя предельного груза производят после проведения грузовых испытаний машины.

Ограничитель грузоподъемности (грузового момента) и ограничитель предельного груза должны настраиваться и срабатывать при подъеме груза в пределах, указанных в соответствующих Правилах, утвержденных Госгортехнадзором России.

13.21.11. Ходовые испытания для проверки работоспособности ходовой части машины должны проводиться без груза.

При проведении ходовых испытаний должна проверяться возможность изменения скорости и направления движения грузоподъемной машины.

13.21.12. В металлоконструкциях или механизмах грузоподъемной машины по окончании испытаний не должно быть остаточных деформаций, ослабления соединений или изменения режимов работы отдельных механизмов.

13.21.13. При обнаружении во время испытания каких-либо дефектов последние должны быть устранены, после чего испытания, вызвавшие появление этого дефекта, должны быть повторены.

13.21.14. Результаты испытаний оформляют актом, а также записывают в формуляре или паспорте грузоподъемной машины.

13.21.15. Сроки проведения периодических испытаний машины определяются стандартами или техническими условиями на конкретную грузоподъемную машину.

13.21.16. При обнаружении во время периодических испытаний каких-либо дефектов они должны быть устранены, а испытания, выявившие дефекты, повторены.

13.21.17. Результаты периодических испытаний должны оформляться протоколом.

13.21.18. Проверка вибрации машины и рабочего места крановщика (машиниста) должна проводиться в соответствии с требованиями ГОСТ 12.1.012, требования к измерительной аппаратуре - по ГОСТ 12.4.012.

13.21.19. Проверка уровней звукового давления должна проводиться в соответствии с требованиями ГОСТ 12.1.003.

Методика выполнения измерений в кабине крановщика (машиниста) - по

ГОСТ 12.4.095, шумовых характеристик - по ГОСТ 12.1.028. Требования к измерительной аппаратуре - в соответствии с ГОСТ 17187.

13.21.20. Проверка концентрации вредных веществ на рабочем месте крановщика (машиниста) должна проводиться по ГОСТ 12.1.005.

13.21.21. Проверка величин радиопомех проводится по ГОСТ 16842 и Нормам 8-95.

13.21.22. Квалификационные испытания проводятся в соответствии с требованиями ГОСТ 15.001.

13.21.23. Типовые испытания грузоподъемной машины должны проводиться после внесения в конструкторскую или технологическую документацию изменений для оценки их эффективности и целесообразности.

13.21.24. Необходимость проведения типовых испытаний определяется предприятием - изготовителем грузоподъемной машины по согласованию с разработчиком конструкторской или технологической документации, если необходимость их проведения не оговорена другими документами.

13.21.25. Результаты типовых испытаний должны оформляться протоколом.

13.21.26. При необходимости могут проводиться и другие виды испытаний, не предусмотренные настоящим РД. В этом случае требования к проведению испытаний должны указываться в технических условиях на конкретную грузоподъемную машину.