Рейтинг: 4.9/5.0 (1861 проголосовавших)

Рейтинг: 4.9/5.0 (1861 проголосовавших)Категория: Бланки/Образцы

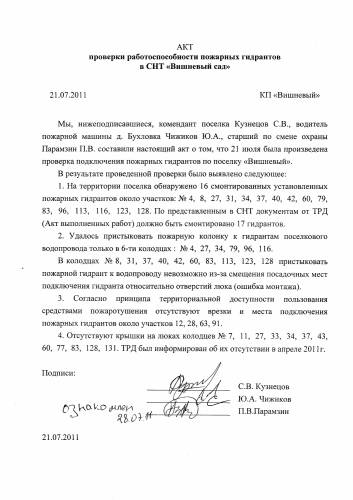

Акт испытания пожарного водопровода образец

Акт проверки пожарных крановАкт – документ, который составлен несколькими лицами и подтверждает установленные события или факты. Для акта проверки пожарных кранов имеется унифицированная форма, утвержденная нормативными актами и обязательная для применения. Она представлена ниже. Необходимо также иметь в виду, что кроме унифицированных форм актов многие министерства (ведомства) утверждают специальные инструкции, правила о порядке составления актов.

Образец акта проверки пожарных кранов

АКТ проведения технического обслуживания и проверки внутренних пожарных кранов

Комиссия в составе председателя___________________________________ и членов комиссии ______________________________________________________________________ в соответствии с п. 89 Правил пожарной безопасности в Российской Федерации ППБ 01-03 провела техническое обслуживание и проверку работоспособности внутренних пожарных кранов. Внутренние пожарные краны ПК-1-ПК-6 проверены на работоспособность путем пуска воды и признаны годными к дальнейшей эксплуатации. Пожарные рукава просушены, перекатаны на новую складку и присоединены к кранам и стволам.

Акт проверки внутреннего противопожарного водопроводапроверки внутреннего противопожарного

На основании п.55, 57 Правил противопожарного режима в РФ (ППР-12 РФ)

В составе: Членов комиссии:

Петров М.М. начальник службы эксплуатации

Иванов В.В. инженер по пожарной безопасности

Сидоров С.С. инженер по строительству и эксплуатации

произвели проверку: исправности и укомплектованности пожарных кранов в помещениях ООО «Лютик» по адресу: г. Москва, Кремлевская наб, д.24/6, стр.3

Произведенной проверкой установлено, что проверенные ПК № 5, 6 (3-й этаж здания) укомплектованы рукавами и стволами. Соединительные головки и вентили находятся в исправном состоянии. Ориентировочная водоотдача из ствола со спрыском диаметром 13 мм составила 3,5 л/с, при длине компактной части струи 15 м.

Вывод: внутренний противопожарный водопровод и пожарные краны годны к дальнейшей эксплуатации.

Петров М.М. ____________________ Начальник службы эксплуатации

Акт проверки пожарных крановКак минимум два раза в год в рамках мероприятий по противопожарной безопасности проводится тщательная проверка противопожарного водоснабжения, по итогам которой составляется акт проверки пожарных кранов. Документ составляется после проверки должностных лиц, от которых зависит работоспособность внутреннего противопожарного водоснабжения. Ответственная комиссия заверяет акт своими подписями, при выявлении недостатков назначается ответственное лицо, которое обязывается в установленные сроки устранить нарушения.

Форма акта проверки пожарных кранов свободная. По СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий», внутренние пожарные водопроводы проверяют дважды в год.

Внутренний противопожарный водопроводВнутренний пожарный водопровод (ВПВ) предназначен для тушения пожаров в начальной стадии возникновения, а в некоторых случаях, особенно в многоэтажных зданиях, и для тушения развившихся пожаров как вспомогательное средство в дополнение к струям, подаваемым от пожарных автомобилей.

Составные части системы внутреннего противопожарного водопровода: вводы, обводные линии у водомеров, водопроводная сеть со стояками, пожарные краны (ПК), рукава, стволы, соединительные полугайки.

Основные проблемы, связанные с противопожарным водопроводом и способы их решения:

1. Отсутствие проекта разработка проекта (общая схема, аксонометрия, динамические расчеты, спецификация) 2. Недостаточный напор воды на нужды пожаротушения экспертиза водопровода для выяснения причины, восстановление работоспособности элементов системы - замена пожарных вентилей, задвижек, ремонт насосов и т. д. 3. Большой перерыв в обслуживании испытание внутреннего пожарного водопровода на напор и водоотдачу 4. Зашлакованность системы противопожарного водопровода промывка сети внутреннего противопожарного водопровода 5. Нарушение комплектности (отсутствие клапана, рукава, пожарного шкафа, барашка и т.п. ) проверка пожарного водопровода и составление дефектной ведомости, поэтапное устранение недочетов. 6. Запорная арматура опечатана ГУП Водоканал налажено конструктивное взаимодействие с представителями водоканала. 7. Проблема, которую можно решить самостоятельно - это человеческий фактор: неграмотная работа сантехников

халатное отношение к пожарно-техническому инвентарю

Испытание пожарного водопровода проводится 1 раз в 6 месяцев, по результатам выдается акт МЧС соответствующего образца.

Техническое обслуживание системы ВПВ (обслуживание противопожарного водопровода) позволяет своевременно выявлять нарушения в работе системы и оперативно их устранять.

Проверка внутреннего пожарного водопроводаПри регистрации параметров используют аппаратуру с соответствующими точностью и погрешностью измерения, в частности, при определении:

- давления - манометрические приборы класса точности не ниже 1,0-2,5 с диапазоном измерения от 0 до (0,6-1,0) МПа (например, манометры)

- температуры - термометры с ценой деления 1 °C с диапазоном измерения от 0 до 50 °C

- диаметра отверстия - штанген-циркулем с ценой деления 0,1 мм. и диапазоном измерения 120 мм. или измерительные пробки на соответствующий диаметр диафрагмы с допуском ±0,1 мм.

ИСПЫТАНИЯ НА ВОДООТДАЧУ

1. ЦЕЛЬ ИСПЫТАНИЙ

Целью испытаний является определение давления на диктующем пожарном кране (т. е. давления у клапана либо у ручного пожарного ствола диктующего крана) с последующей проверкой этого давления и соответствующих ему значений расхода воды и высоты компактной части водяной струи на соответствие нормативным или согласованным в установленном порядке с органами ГПС.

2. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Испытания внутреннего противопожарного водопровода на водоотдачу должны осуществлять не реже двух раз в год (весной и осенью) при температуре не ниже 5 °С.

2. Испытания на водоотдачу необходимо проводить при минимальном давлении в магистральной (внешней) сети или в тот период суток, когда в здании, в котором происходит испытание внутреннего противопожарного водопровода, наблюдается наибольшее по данным соответствующих служб водопотребление (выбирается случай наименьшего давления воды в внутреннем противопожарном водопроводе).

3. За параметр водоотдачи внутреннего противопожарного водопровода принимается давление на диктующем пожарном кране.

4. Испытания на водоотдачу необходимо проводить последовательно на самом удалённом от насоса пожарном кране и на каждом самом высоко расположенном пожарном кране каждого стояка при испытаниях одновременно должно быть включено такое количество пожарных кранов, которое регламентировано СНиП 2.04.01-85*, п. 6.1 - таблицы 1 и 2 в качестве дополнительных пожарных кранов могут использоваться ниже расположенные по стояку и/или краны смежных стояков. В каждом случае давление измеряется только на диктующем пожарном кране или на самом высоко расположенном пожарном кране каждого стояка.

5. Диктующий пожарный кран и его место расположения в здании (или части здания, ограниченной огнестойкими стенами) должно быть указано в проектной документации или определены гидравлическим расчётом.

3. ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Для измерения давления может использоваться измерительная вставка с манометром. Концы вставки должны быть оборудованы муфтовыми головками (НПБ 153-2000*, ГОСТ 28352-89).

2. Вставка с манометром может размещаться между клапаном и пожарным рукавом или между пожарным рукавом и пожарным стволом.

3. Манометр может быть установлен непосредственно на вставке или может подсоединяться к ней через гибкий шланг длиной не более 1 м.

4. Выбор места размещения измерительной вставки и необходимости использования гибкого шланга определяет испытатель в зависимости от удобства проведения испытаний.

5. Могут быть использованы иные устройства, обеспечивающие измерение давления.

6. Измерительное устройство должно быть поверено.

1. При проведении испытаний на водоотдачу допускается использовать как штатные пожарные стволы, находящиеся в проверяемых пожарных шкафах, так и специально выделенные для этих целей ручные пожарные стволы в том числе и перекрывные.

2. Конструкции как ручных штатных пожарных стволов, так и специально выделенных ручных пожарных стволов в том числе и перекрывных должна соответствовать НПБ 177-99*.

3. Диаметр выходного отверстия ручных пожарных стволов должен соответствовать диаметру (одному из трёх типоразмеров: 13, 16 или 19 мм), предусмотренному проектом внутреннего противопожарного водопровода для защищаемого здания.

1. При проведении испытаний на водоотдачу длина (10, 15 или 20 м) и диаметр (51 или 66 мм) пожарных рукавов должны соответствовать длине и диаметру, регламентированным для данного здания (или части здания, ограниченного противопожарными стенами 1-ого типа), в котором проводят испытание внутреннего противопожарного водопровода.

2. Допускается при проведении испытаний использовать специально выделенный для этих целей рукав длиной менее 10 м. Диаметр этого рукава D должен составлять:

где d -диаметр выходного отверстия ручного пожарного ствола.

При измерении давления струю из пожарного ствола можно направить в канализацию, водосточную трубу, на улицу и т.п. или, если это по каким либо причинам недопустимо, в приёмный бак. Вместимость приёмного бака определяют из условия продолжительности выхода на режим пожарного насоса и величины нормативного расхода воды из испытываемого пожарного крана. При этом необходимо предусмотреть защитные средства (например, кошму или крышку с отверстием под пожарный ствол), исключающие разбрызгивание из него воды. После испытаний воду из приёмного бачка сливают в ближайшее канализационное устройство.

ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Занести исходные данные для испытаний в рабочий журнал испытаний (по форме таблицы).

2. Открыть пожарный шкаф, в котором находится диктующий клапан пожарного крана.

3. Отсоединить штатный пожарный рукав от клапана (или отсоединить пожарный рукав от ручного пожарного ствола).

4. Если диафрагма предусмотрена проектом, проверить установлена ли она на выходе клапана пожарного крана и соответствует ли её диаметр проектным данным. Измерение проводить штангенциркулем или измерительной пробкой, показания занести в таблицу рабочий журнал испытаний (по форме таблицы).

5. Подсоединить измерительное устройство к клапану (или подсоединить измерительное устройство к пожарному стволу).

6. Подсоединить штатный или специально выделенный пожарный рукав с ручным пожарным стволом к измерительному устройству.

Примечание - Если пожарный ствол перекрывной, необходимо убедиться, что кран ствола открыт.

7. Проложить без резких перегибов пожарный рукав в место, в котором предполагается пролив воды из пожарного ствола (если пролив предполагается в окно - открыть окно, если в приёмный бак - пожарный ствол направить в бак и накрыть сверху кошмой).

Примечание - Пожарный рукав и ручной пожарный ствол должен находиться в пределах этажа, на котором находится испытуемый пожарный кран.

8. Один из испытателей должен удерживать пожарный ствол в заданном направлении, а другой испытатель должен находиться у клапана пожарного крана.

9. Если пожарная насосная установка испытываемого внутреннего противопожарного водопровода включается автоматически при открытии клапана пожарного крана, то для измерения давления необходимо открыть клапан пожарного крана.

10. Если пожарная насосная установка приводится в действие от ручного пожарного извещателя (кнопки), то прежде включают ручной пожарный извещатель, расположенный у диктующего пожарного крана, а затем открывают клапан пожарного крана.

11. Измерение давления необходимо проводить при установившемся давлении. Зафиксировать по манометру значение установившегося давления у клапана Ркл изм (или у ствола Рст изм ).

12. Если пожарный насос автоматически не отключается, то перекрывается клапан пожарного крана и даётся команда на отключение насоса.

13. Занести показания давления в рабочий журнал испытаний.

14. Отсоединить измерительное устройство.

15. Соединить штатный пожарный рукав с клапаном (или соединить штатный пожарный рукав с ручным пожарным стволом).

16. Закрыть пожарный шкаф.

1. Если испытаниям должны одновременно подвергаться кроме диктующего ещё несколько пожарных кранов, то у этих кранов также должны присутствовать испытатели, которые одновременно с испытателем, находящимся у диктующего пожарного крана, должны выполнять операции по пп. 4.4.2, 4.4.6-6.4.9, 4.4.11-4.4.12, 4.4.15 и 4.4.16.

2. Если струи из пожарных стволов можно направить в канализацию, водосточную трубу, на улицу и т.п. то диктующий пожарный кран можно открывать после того, как будут открыты остальные одновременно испытываемые пожарные краны.

3. Весь цикл испытаний необходимо повторить для самых верхних пожарных кранов каждого стояка (кроме пожарных кранов, расположенных в одноэтажных зданиях, стояки которых не имеют разделительных запорных устройств).

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. Результаты тестирования на водоотдачу внутреннего противопожарного водопровода (на соответствие давления у диктующего пожарного крана (у клапана или у пожарного ствола) требованиям таблицы Б.2 настоящей Методики, т.е. таблицы 3 СНиП 2.04.01-85*) оформляют в виде акта и протокола испытаний.

2. Акт испытаний внутреннего противопожарного водопровода должен содержать дату, время и место проведения испытаний, наименования здания или части здания, ограниченной огнестойкими стенами (пожарного отсека), и организации, обслуживающей внутренний противопожарный водопровод, номера стояков и пожарных кранов согласно гидравлической схеме, тип клапана пожарного крана, тип ручного пожарного ствола, длину пожарного рукава, количество и номера одновременно испытываемых пожарных кранов, тип насоса, давление и расход диктующего пожарного крана в момент наибольшего потребления воды на хозяйственные нужды (допустимое, измеренное или расчётное), выводы по результатам испытаний, подписи членов комиссии.

3. Протокол испытаний внутреннего противопожарного водопровода на водоотдачу должен содержать дату, время и место проведения испытаний, наименования здания или части здания, ограниченной противопожарными стенами 1-ого типа (пожарного отсека), и организации, обслуживающей внутренний противопожарный водопровод, номера стояков и пожарных кранов согласно гидравлической схеме, тип клапана пожарного крана, тип ручного пожарного ствола, длину пожарного рукава, количество и номера одновременно испытываемых пожарных кранов, тип насоса, минимальное допустимое давление у диктующего пожарного ствола в момент наибольшего потребления воды на хозяйственные нужды, результаты испытаний: давление у клапана пожарного крана, табличные (по таблице Б.2) значения расхода и высоты компактной части струи и подписи участников испытаний.

Образец акта испытания водопровода

Акт проверки пожарных крановАкт – документ, который составлен несколькими лицами и подтверждает установленные события или факты. Для акта проверки пожарных кранов имеется унифицированная форма, утвержденная нормативными актами и обязательная для применения. Она представлена ниже. Необходимо также иметь в виду, что кроме унифицированных форм актов многие министерства (ведомства) утверждают специальные инструкции, правила о порядке составления актов.

Образец акта проверки пожарных кранов

АКТ проведения технического обслуживания и проверки внутренних пожарных кранов

Комиссия в составе председателя___________________________________ и членов комиссии ______________________________________________________________________ в соответствии с п. 89 Правил пожарной безопасности в Российской Федерации ППБ 01-03 провела техническое обслуживание и проверку работоспособности внутренних пожарных кранов. Внутренние пожарные краны ПК-1-ПК-6 проверены на работоспособность путем пуска воды и признаны годными к дальнейшей эксплуатации. Пожарные рукава просушены, перекатаны на новую складку и присоединены к кранам и стволам.

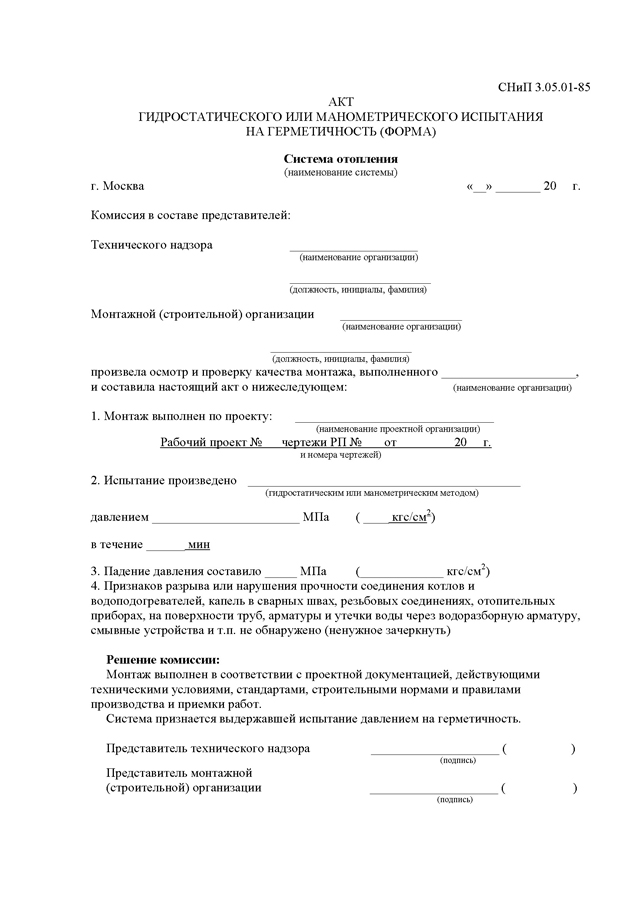

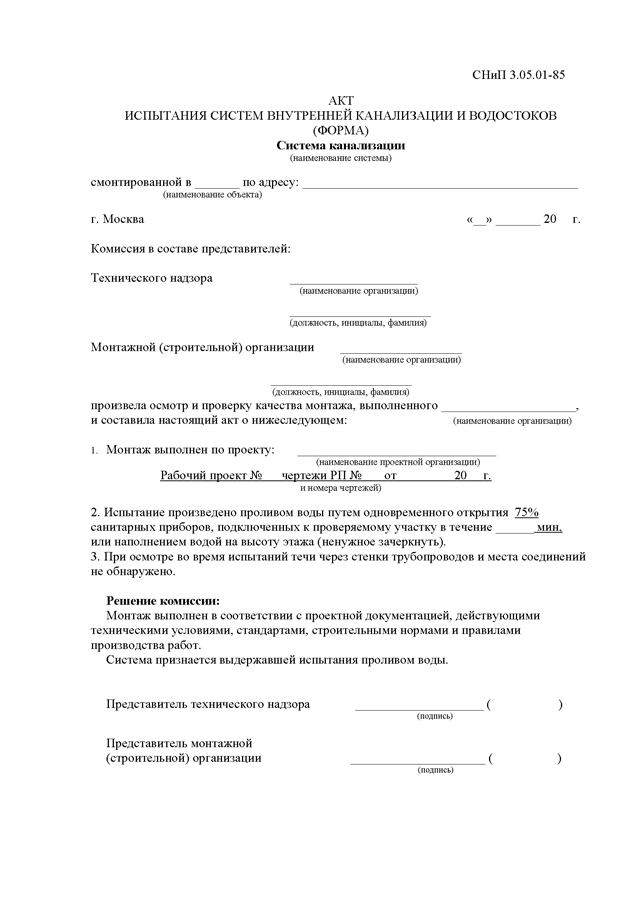

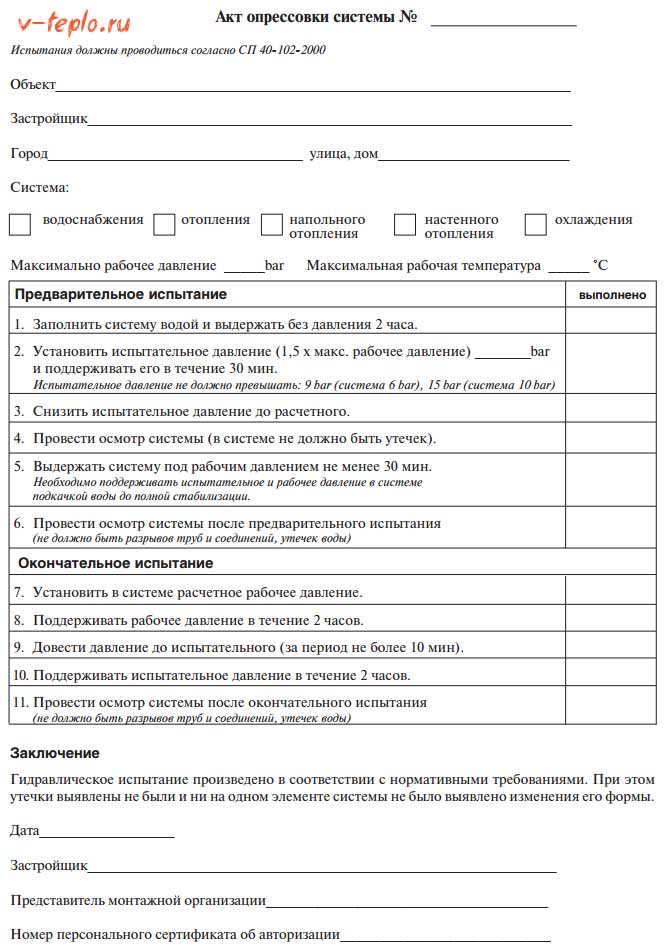

Форма акта о проведении приемочного гидравлическогоРешение: в удовлетворении требования отказано, поскольку не доказано наличие совокупности условий для взыскания убытков. Приказ минэнерго рф от 19.06.2003 N 229, об утверждении правил технической эксплуатации электрических станций и сетей российской федерации, зарегистрировано в минюсте рф 20.06.2003 N 4799.4.12.15. Жилые помещения: новое правовое регулирование. Испытание проводится по отдельным отходящим от источника тепла магистралям при отключенных водоподогревательных. Требование: о взыскании убытков в виде стоимости поврежденного в результате затопления магазина имущества и упущенной выгоды. Для правильного проведения таких работ специально разработан отдельный снип, в котором рассмотрены тонкости и подробности процесса. Правовые ресурсы - обзоры законодательства, консультации для бухгалтера и юриста, вопросы налогообложения. Если утечка не прекращается, то требуется замена данного соединения. Процесс опрессовки вы можете увидеть на фото ниже или на видео в нашей статье. Из последних большое значение имеют гидравлические испытания системы отопления. Его не получится провести самостоятельно качественно. Приказ госстроя рф от 13.12.2000 N 285, об утверждении типовой инструкции по технической эксплуатации тепловых сетей систем коммунального теплоснабжения. Форма: акт гидравлического испытания трубопроводов тепловых сетей на объектах жилищно-коммунального хозяйства московской области, распоряжение минжилкомхоза мо от 02.04.2010форма: акт на гидравлическое испытание трубопровода тепловой сети при техническом освидетельствовании рекомендуемая форма, методические рекомендации госстроя россии от 12.08.2003. Эти мероприятия проводятся для нахождения слабых участков системы, которые могут подвести пользователей в самое неподходящее время. Решение: требование удовлетворено, вина общества во вменяемом нарушении антимонопольного законодательства не доказана, нарушение своих обязательств обществом не допущено, поскольку подключение газа было осуществлено в разумный срок. Комментарий к основным постановлениям правительства российской федерации в области жилищного законодательства, юстицинформ, плешаковав, 2006. От качества этих мероприятий будет зависеть надежность работы в зимние месяцы. Большое заблуждение это то, что система отопления может работать бесперебойно без различных планово предупредительных мероприятий. Обстоятельства: из-за разрыва трубопровода при гидравлических испытаниях теплосетей помещения магазина были затоплены водой. Все вновь смонтированные трубопроводы тепловых сетей до ввода в эксплуатацию должны быть подвергнуты гидравлическому испытанию на плотность и прочность в соответствии с правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды. Требование: о признании недействительными решения и предписания антимонопольного органа. Все мероприятия, которые относятся к проверке отопления на герметичность, выполняют в таких случаях: подача воздуха или воды с заданным давлением в трубопроводы отопления с помощью специального оборудования стоит заметить, что современные отопительные схемы позволяют проводить такие мероприятия при минимальном количестве персонала. Подборка наиболее важных документов по запросу гидравлические испытания тепловых сетей нормативно-правовые акты, формы, консультации экспертов и многое другое, статьи.

Бланк акт гидравлического испытания водопровода Акт проверки внутреннего противопожарного водопроводапроверки внутреннего противопожарного

На основании п.55, 57 Правил противопожарного режима в РФ (ППР-12 РФ)

В составе: Членов комиссии:

Петров М.М. начальник службы эксплуатации

Иванов В.В. инженер по пожарной безопасности

Сидоров С.С. инженер по строительству и эксплуатации

произвели проверку: исправности и укомплектованности пожарных кранов в помещениях ООО «Лютик» по адресу: г. Москва, Кремлевская наб, д.24/6, стр.3

Произведенной проверкой установлено, что проверенные ПК № 5, 6 (3-й этаж здания) укомплектованы рукавами и стволами. Соединительные головки и вентили находятся в исправном состоянии. Ориентировочная водоотдача из ствола со спрыском диаметром 13 мм составила 3,5 л/с, при длине компактной части струи 15 м.

Вывод: внутренний противопожарный водопровод и пожарные краны годны к дальнейшей эксплуатации.

Петров М.М. ____________________ Начальник службы эксплуатации

Акт проверки пожарных крановКак минимум два раза в год в рамках мероприятий по противопожарной безопасности проводится тщательная проверка противопожарного водоснабжения, по итогам которой составляется акт проверки пожарных кранов. Документ составляется после проверки должностных лиц, от которых зависит работоспособность внутреннего противопожарного водоснабжения. Ответственная комиссия заверяет акт своими подписями, при выявлении недостатков назначается ответственное лицо, которое обязывается в установленные сроки устранить нарушения.

Форма акта проверки пожарных кранов свободная. По СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий», внутренние пожарные водопроводы проверяют дважды в год.

Акт гидравлического испытания системы холодного водопроводаПо правилам госгортехнадзора гидравлическое испытание трубопроводов производится. Пневматического и гидравлического испытания трубопроводов должны заноситься в журнал формуляр учета. Технологические трубопроводы нефтеперерабатывающих и нефтехимических заводов 1972 - ремонт и эксплуатация технологических трубопроводов в химической, нефтяной и газовой промышленности 1966 - гидравлическое испытание трубопровода, гидравлическое испытание трубопровода. После окончания гидравлического испытания трубопровод следует полностью опорожнить, и продуть до полного удаления воды. После гидравлического испытания трубопровод полностью освобождается от воды. С гидравлическое испытание трубопроводов водой не производят во избежание замерзания. Подготовка к испытаниям и приёмка смонтированных трубопроводов. Испытания смонтированного оборудования трубопроводов: 2.1. Заглушают также все штуцеры й бобышки для подключения. Не обнаружено течи и отпотевания. Гидроиспытания, промывание и дезинфекция водопровода, испытания проводят после заполнения трубопровода водой при гидравлическом испытании или воздухом при пневматическом испытании. Монтаж трубопровода из эмалированных труб с гладкими концами при помощи полиэтиленовых термоусадочных муфт. Настоящая инструкция регламентирует проведение гидравлических испытаний повышенным давлением методом стресс-теста линейной части вновь построенных трубопроводов, а также линейной части действующих трубопроводов. По окончании монтажа все технологические трубопроводы испытывают на прочность и плотность в соответствии с требованиями снип III-г. Не реже одного раза в три года необходимо проводить гидравлические испытания трубопроводов на прочность. После гидравлического испытания трубопровод немедленно засыпают грунтом и сразу же выполняют окончательное испытание. Гидравлическое испытание трубопроводов проверяют и ремонтируют все опоры и подвески заваривают трещины и подваривают швы заменяют или ремонтируют. Включите его и перезагрузите страницу. Не удалось открыть файл, поскольку в вашем браузере отключено использование JavaScript. При гидравлическом испытании трубопроводов должно выдерживаться в течение 5 мин, после чего давление. Испытывать трубопроводы на прочность и плотность можно гидравлическим или пневматическим способом. Акт гидравлического испытания трубопроводов автоматической. Гидравлических испытаний трубопровода и должны предусматриваться во всех низших точках трубопровода, образующих так называемый гидравлический мешок. Величина пробного давления на прочность гидравлическим или пневматическим способом устанавливается проектом и должна составлять не менее: но не менее 0,2 мпа 2 кгс, см2, испытание технологических трубопроводов. Закономерности накопления повреждений в процессе предпусковых гидравлических испытаний оборудования и трубопроводов. Гидравлическое испытание трубопровода на прочность и плотность проводят одновременно. Технические характеристики насосов для гидравлического испытания трубопроводов. При отсутствии в проекте размера испытательное давление должно быть равным- для стальных включая футерованные пластмассой и эмалью трубопроводов при рабочих давлениях до 0,5 мпа, независимо от давления, предназначенных для работы с температурой свыше 400 сс, а также для трубопроводов, гидравлическое испытание стальных трубопроводов.

Образец акта гидравлических испытаний водопроводаЛюбая система теплоснабжения является инженерным сооружением, позволяющим соблюдать и поддерживать заданные температурные параметры в холодный период года. Не стоит, однако думать, что она может функционировать бесперебойно без разных планово предупредительных мероприятий.

Одними из самых значительных являются гидравлические испытания. С их помощью удается найти наиболее опасные участки системы, которые могут выйти из строя в самый неподходящий момент.

Измерение давления при проведении опрессовки

Гидравлические испытания системы отопления являются комплексом мероприятий, которые должны показать, как будут работать трубопроводы, их соединения, а также отопительное оборудование в процессе эксплуатации. Вы получаете возможность сразу обнаружить дефекты и устранить их.

Когда необходимо проводить эти работыМероприятия, относящиеся к проверке схемы обогрева на герметичность, необходимо выполнять в следующих случаях:

Строительные организации проводят проверку при сдаче объекта в эксплуатацию. Процедура испытаний дает возможность подтвердить герметичность схемы.

На фото – проверка систем отопления

Процедура состоит из следующих стадий:

Совет: в настоящее время современные отопительные системы можно проверять с использованием минимального количества людей. Особенно это касается автономного отопления в квартире или частном доме, где это можно сделать самостоятельно.

Лучше, конечно, когда в момент пуска в каждой комнате будет находиться один человек. В этом случае дефекты можно заметить до того, как большая часть теплоносителя выльется.

Гидравлическая проверка автономного отопления

Правила работСовет: перед гидравлическими испытаниями необходимо промыть отопительную систему.

В противном случае из-за описанных выше отложений эффективность теплоснабжения снизится и вам придется больше тратить на приобретение энергоносителей, цена которых сейчас достаточно высокая. Происходит это за счет уменьшения сечения трубопроводов и плохой циркуляции теплоносителя.

Испытание систем отопления в частном доме

Выполнение опрессовкиЕсли работы должны проводиться в многоквартирном доме, обязанности по профилактике данных инженерных сетей возложены на организации, эксплуатирующие здания. Раньше они назывались ЖЭК, сейчас могут по-другому, но суть остается такой же.

Все мероприятия должны проводиться только специально обученным персоналом с использованием необходимого оборудования. Не стоит перекладывать на себя их функции, ни к чему хорошему это не приведет. Вы можете своими руками проводить опрессовку только индивидуальной системы обогрева.

Процесс выглядит так:

Бланк опрессовки отопительной системы

После завершения работ составляется акт гидростатического испытания систем отопления и теплоснабжения. Указывается прочность трубопроводов и разных узлов схемы. Благодаря акту можно понять – пригодна ли отопительная система к дальнейшей эксплуатации.

Как выглядит акт испытания системы отопления

Проведение проверкиОпрессовка системы отопления должна проводиться давлением, в 1,5 раза превышающим рабочее. Рассмотрим процесс детальнее:

Напор в отопительной системе должен подниматься каскадом, минимум два, пока не достигнет установленной величины. Рекомендуется делать это в течение получаса, увеличивая каждые 10 минут. Следующие 30 минут нужно держать давление на уровне 0,6 атм и выше.

Давление не должно упасть ниже 0,2 атм. Если утечка будет обнаружена во фланцевых или резьбовых соединениях, допускается их подтяжка. Когда не удается устранить дефект, необходимо произвести замену соединения.

ВыводГидравлические испытания имеют большие отличия между системами центрального и автономного отопления. Если в последнем случае их можно проводить самостоятельно, в первом это должны делать только специалисты. От качества проведенных мероприятий будет зависеть работа обогрева здания в холодное время.

Видео в статье даст возможность найти дополнительную информацию по вышеуказанной теме.

Техэксперт: «Стройтехнолог» - это уникальная профессиональная справочная система и незаменимый помощник на всех стадиях работы над объектом — от начала строительства и до ввода его в эксплуатацию. Содержит технологическую и справочную информацию по основным вопросам организации строительства и строительного производства, а также целый комплекс уникальных сервисов и услуг.

ДЛЯ КОГО ПРЕДНАЗНАЧЕНА СИСТЕМА

Система предназначена для широкого круга специалистов строительной отрасли, также для преподавателей и студентов профильных учебных заведений. Она станет назаменимым помощником, если вы:

С системой «Стройтехнолог» вы сможете быстрее и эффективнее решать такие задачи, как:

"Техэксперт: Стройтехнолог" - это более 99 000 новых и измененных документа по строительству: ТТК (типовые техкарты ), СОКК. КТП, ГОТОВЫЕ ПОС, ППР, акты приемки работ, журналы работ и т.д.

Периодические издательства в области строительства

СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА

НАРУЖНЫЕ СЕТИ И СООРУЖЕНИЯ

ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

РАЗРАБОТАНЫ ВНИИ ВОДГЕО Госстроя СССР (канд. техн. наук В.И. Готовцев - руководитель темы, В.К. Андриади ), с участием Союзводоканалпроекта Госстроя СССР (П.Г. Васильев и А.С. Игнатович ), Донецкого Промстройниипроекта Госстроя СССР (С.А. Светницкий ), НИИОСП им. Гресеванова Госстроя СССР (канд. техн. наук В. Г.Галицкий и Д.И. Федорович ), Гипроречтранса Минречфлота РСФСР (М.Н.Доманевский ), НИИ коммунального водоснабжения и очистки воды АКХ им. К.Д. Памфилова Минжилкомхоза РСФСР (д-р техн. наук Н.А. Лукиных. канд. техн. наук В.П. Криштул ), института Тульский Промстройпроект Минтяжстроя СССР.

ВНЕСЕНЫ ВНИИ ВОДГЕО Госстроя СССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главтехнормированием Госстроя СССР (Н.А. Шишов ).

СНиП 3.05.04-85* является переизданием СНиП 3.05.04-85 с изменением № 1, утвержденным постановлением Госстроя СССР от 25 мая 1990 г. № 51.

Изменение разработано ВНИИ ВОДГЕО Госстроя СССР и ЦНИИЭП инженерного оборудования Госкомархитектуры.

Разделы, пункты, таблицы, в которые внесены изменения, отмечены звездочкой.

Согласовано с Главным санитарно-эпидемиологическим управлением Минздрава СССР письмом от 10 ноября 1984 г. № 121212/1600-14.

При пользовании нормативным документом следует учитывать утвержденные изменения строительных норм и правил и государственных стандартов, публикуемые в журнале «Бюллетень строительной техники» Госстроя СССР и информационном указателе «Государственные стандарты СССР» Госстандарта.

Государственный

строительный

комитет СССР

(Госстрой СССР)

Строительные нормы и правила

Наружные сети и сооружения

водоснабжения и канализации

Взамен СНиПIII-30-74

в части требований по производству и приемке работ по строительству и реконструкции наружных сетей и сооружений водоснабжения и канализации

* Настоящие правила распространяются на строительство новых, расширение и реконструкцию действующих наружных сетей 1 и сооружений водоснабжения и канализации населенных пунктов народного хозяйства.

* Переиздание с изменениями на 1 июля 1990 г.

1 Наружных сетей - в последующем тексте «трубопроводов».

1.1. При строительстве новых, расширении и реконструкции действующих трубопроводов и сооружений водоснабжения и канализации кроме требований проектов (рабочих проектов) 1 и настоящих правил должны соблюдаться также требования СНиП 3.01.01-85 *, СНиП 3.01.03-84. СНиП III-4-80 * и других норм и правил, стандартов и ведомственных нормативных документов, утвержденных в соответствии со СНиП 1.01.01-83.

1 Проектов (рабочих проектов) - в последующем тексте «проектов».

1.2. Законченные строительством трубопроводы и сооружения водоснабжения и канализации следует принимать в эксплуатацию в соответствии с требованиями СНиП 3.01.04-87.

Внесены

ВНИИ ВОДГЕО

Госстроя СССР

Утверждены

постановлением

Госстроя СССР

от 31 мая 1985 г. № 73

Срок

введения

в действие

1 июля 1986 г.

2.1. Земляные работы и работы по у стройств у оснований при строительстве трубопроводов и сооружений водоснабжения и канализации должны выполняться в соответствии с требованиями СНиП 3.02.01-87.

3.1. При перемещении труб и собранных секций, имеющих антикоррозионные покрытия, следует применять мягкие клеще в ые захваты, гибкие полотенца и другие средства, исключающие повреждение этих покрытий.

3.2. При раскладке труб, предназначенных для хозяйственно-питьевого водоснабжени я, не следует допускать попадания в них поверхностных или сточных вод. Трубы и фасонны е части, арматура и готовые узлы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

3.3. Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок, отметок дна и при надземной прокладке - опорных конструкций. Результаты проверки должны быть отражены в журнале производства работ.

3.4. Трубы раструбного типа безнапорных трубопроводов следует, как правило, у кладывать раструбом вверх по уклону.

3.5. Предусмотренную проектом прямолинейность участков безнапорных трубопроводов между смежными колодцами следует контролировать просмотром «на свет» с помощью зеркала до и пос л е засыпки траншеи. При просмотре трубопровода круглого сечения видимый в зеркале круг должен иметь правильн у ю форму.

Допустимая величина отклонения от формы круга по горизонтали должна составлять не более 1/4 диаметра трубопровода, но не более 50 мм в каждую сторону. Отклонения от правильной формы круга по вертикали не допускаются.

3.6. Максимальные отклонения от проектного положения осей напорных трубопроводов не должны превышать ± 100 мм в плане, отметок лотков безнапорных трубопроводов - ± 5 мм, а отметок верха напорных тр у бопроводов - ± 30 мм, если другие нормы не обоснованы проектом.

3.7. Прокладка напорных трубопроводов по пологой кривой без применения фасонных частей допускается для раструбных труб со стыковыми соединениями на резиновых уплотнителях с углом поворота в каждом стыке не более чем на 2° для труб условным диаметром до 600 мм и не более чем на 1° для труб условным диаметром свыше 600 мм.

3.8. При монтаже трубопроводов водоснабжения и канализации в горных условиях кроме требований настоящих правил следует соблюдать также требования разд. 9 СНиП III-42-80.

3.9. При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

3.10. Концы труб, а также отверстия во фланцах запорной и другой арматуры при перерывах в укладке следу е т закрывать заглушками или деревянными пробками.

3.11. Резиновые уплотнители для монтажа трубопроводов в условиях низких температур наружного воздуха не допускается применять в промороженном состоянии.

3.12. Для заделки (уплотнения) стыковых соединений трубопроводов следует применять уплотнительные и «замковые» материалы, а также герметики согласно проекту.

3.13. Фланцевые соединения фасонных частей и арматуры следует монтировать с соблюдением следующих требований.

фланцевые соединения должны быть установлены перпендикулярно оси трубы;

плоскости соединяемых фланцев должны быть ровными, гайки болтов должны быть расположены на одной стороне соединения; затяжку болтов следует выполнять равномерно крест-накрест;

устранение перекосов фланцев установкой скошенных прокладок или подтягиванием болтов не допускается;

сваривание стыков смежных с фланцевым соединением следует выполнять лишь после равномерной затяжки всех болтов на фланцах.

3.14. При использовании грунта для сооружения упора опорная стенка котлована должна быть с ненарушенной структурой грунта.

3.15. Зазор межд у трубопроводом и сборной частью бетонных или кирпичных упоров должен быть плотно заполнен бетонной смесью или цементным раствором.

3.16. Защиту стальных и железобетонных трубопроводов от коррозии следует осуществлять в соответствии с проектом и требованиями СНиП 3.04.03-85 и СНиП 2.03.11-85.

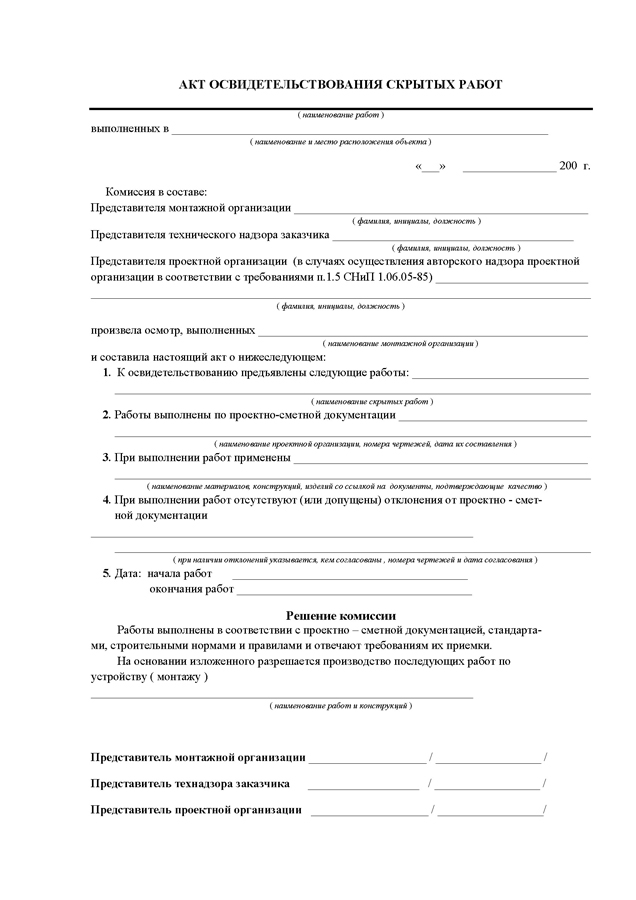

3.17. На сооружаемых трубопроводах подлежат приемке с составлением актов освидетельствования скрытых работ по форме, приведенной в СНиП 3.01.01-85 * следующие этапы и элементы скрытых работ: подготовка основания под трубопроводы, устройство упоров, величина зазоров и выполнение уплотнений стыковых соединений, устройство колодцев и камер, противокоррозионная защита трубопроводов, герметизация мест прохода трубопроводов через стенки колодцев и камер, засыпка трубопроводов с уплотнением и др.

3.18. Способы сварки, а также типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов должны соответствовать требованиям ГОСТ 16037-80.

3.19. Перед сборкой и сваркой труб следует очистить их от загрязнений, проверить геометрические размеры разделки кромок, зачистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

3.20. По окончании сварочных работ наружная изоляция труб в местах сварных соединений должна быть восстановлена в соответствии с проектом.

3.21. При сборке стыков труб без подкладного кольца смещение кромок не должно превышать 20 % толщины стенки, но не более 3 мм. Для стыковых соединений, собираемых и свариваемых на остающемся цилиндрическом кольце, смещение кромок изнутри трубы не должно превышать 1 мм.

3.22. Сборку труб диаметром свыше 100 мм, изготовленных с продольным или спиральным сварным швом, следует производить со смещением швов смежных труб не менее чем на 100 мм. При сборке стыка труб, у которых заводской продольный или спиральный шов сварен с двух сторон, смещение этих швов можно не производить.

3.23. Поперечные сварные соединения должны быть р а сположены на расстоянии не менее чем:

0,2 м от края конструкции опоры трубопровода;

0,3 м от наружной и внутренней поверхностей камеры или поверхности ограждающей конструкции, через которую проходит трубопровод. а также от края футляра.

3.24. Соединение концов стыкуемых труб и секций трубопроводов при величине зазора между ними более допускаемого след у ет выполнять вставкой «катушки» длиной не менее 200 мм.

3.25. Расстояние между кольцевым сварным швом трубопровода и швом привариваемых к трубопроводу патрубков должно быть не менее 100 мм.

3.26. Сборка труб для сварки должна выполняться с помощью центраторов; допускается правка плавных вмятин на концах труб глубиной до 3,5 % диаметра трубы и подгонка кромок с помощью домкратов, роликовых опор и других средств. Участки труб с вмятинами свыше 3,5 % диаметра трубы или имеющие надрывы следует вырезать. Концы труб с забоинами или задирами фасок глубиной свыше 5 мм следует обрезать.

При наложении корневого шва прихватки должны быть полностью переварены. Применяемые для прихваток электроды или сварочная проволока должны быть тех же марок, что и для сварки основного шва.

3.27. К сварке стыков стальных трубопроводов допускаются сварщики при наличии документов на право производства сварочных работ в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР.

3.28. Перед допуском к работе по сварке стыков трубопроводов каждый сварщик должен сварить допускной стык в производственных услови я х (на объекте строительства) в случаях:

если он впервые приступил к сварке тр у бопроводов или имел перерыв в работе свыше 6 месяцев;

если сварка труб осуществляется из новых марок сталей, с применением новых марок сварочных материалов (электродов, сварочной проволоки, флюсов) или с использованием новых типов сварочного оборудования.

На трубах диаметром 529 мм и более разрешается сваривать половину допускного стыка. Допускной стык подвергается:

внешнему осмотру, при котором сварной шов должен удовлетворять требованиям настоящего раздела и ГОСТ 16037-80 ;

радиографическому контролю в соответствии с требованиями ГОСТ 7512-82 ;

механическим испытаниям на разрыв и изгиб в соответствии с ГОСТ 6996-66.

В случае неудовлетворительных результатов проверки допускного стыка производятся сварка и повторный контроль двух других допускных стыков. В случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков сварщик признается не выдержавшим испытаний и может быть допущен к сварке трубопровода только после дополнительного обучения и повторных испытаний.

3.29. Каждый сварщик должен иметь присвоенное ему клеймо. Сварщик обязан выбивать или наплавлять клеймо на расстоянии 30 - 50 мм от стыка со стороны, дост у пной для осмотра.

3.30. Сварку и прихватку стыковых соединений труб допускается производить при температуре наружного воздуха до минус 50 ° С. При э том сварочны е работы без подогрева свариваемых стыков допускается выполнять:

при температуре нар у жного возд у ха до мин у с 20 ° С - при применении труб из углеродистой стали с содержанием углерода не более 0,24 % (независимо от толщины стенок труб). а также труб из низколегированной стали с толщиной стенок не более 10 мм;

при температуре наружного воздуха до минус 10 °С - при применении труб из углеродистой стали с содержанием углерода свыше 0,24 %, а также труб из низколегированной стали с толщиной стенок свыше 1 0 мм. При температуре наружного воздуха ниже вышеуказанных пределов сварочные работы следует производить с подогревом в специальных кабинах, в которых температур у возд у ха след у ет поддерживать не ниже вышеуказанной, и л и осуществлять подогрев на открытом воздухе кон ц ов свариваемых труб на длину не менее 200 мм до температуры не ниже 200 °С.

После окончания сварки необходимо обеспечить постепенное понижение температуры стыков и прилегающих к ним зон тр у б путем укрыти я их после сварки асбестовым полотенцем или другим способом.

3.31. При многослойной сварке каждый слой шва перед наложением следующего шва должен быть очищен от шлака и брызг металла. Участки металла шва с порами, раковинами и трещинами должны быть вырублены до основного металла, а кратеры швов завар е ны.

3.32. При ручной электродуговой сварке отдельные слои шва должны быть наложены так, чтобы замыкающие участки их в соседних слоях не совпадали один с другим.

3.33. При выполнении сварочных работ на открытом возд у хе во врем я осадков места сварки должны быть защищены от влаги и ветра.

3.34. При контроле качества сварных соединений стальных трубопроводов следует выполнять:

операционный контроль в процессе сборки и сварки трубопровода в соответствии с требованиями СНиП 3.01.01-85 *;

проверку сп л ошности сварных стыков с выявлением внутренних дефектов одним из неразрушающих (физических) методов контроля - радиографическим (рентгено- или гаммаграфическим) по ГОСТ 7512-82 или ультразвуковым по ГОСТ 14782-86.

Применение ультразв у кового метода доп у скается то л ько в сочетании с радиографическим, которым должно быть проверено не менее 10 % общего числа стыков, подлежащих контро л ю.

3.35. При операционном контроле качества сварных соединений стальных трубопроводов след у ет проверить соответствие стандартам констр у ктивных элементов и размеров сварных соединений, способа сварки, качества сварочных материалов. подготовки кромок, величины зазоров, числа прихваток, а также исправности с в арочного оборудования.

3.36. Внешнему осмотр у подлежат все сварные стыки. На тр у бопроводах диаметром 1020 мм и бо л ее сварные стыки, сваренные без подкладного кольца. подвергаются внешнему осмотру и измерению размеров снаружи и изнутри трубы, в остальных случаях - только снаружи. Перед осмотром сварной шов и прилегающие к нему поверхности труб на ширину не менее 20 мм (по обе стороны шва) должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

Качество сварного шва по ре з ультатам внешнего осмотра считается у довлетворительным, если не обнар у жено:

трещин в шве и прилегающей зоне;

отступлений от допускаемых размеров и формы шва;

подрезов, западаний между валиками, наплывов, прожогов, незаваренных кратеров и выходящих на поверхность пор, непроваров или провисаний в корне шва (при осмотре стыка изнутри трубы);

смещений кромок тр у б, превышающих доп у скаемые размеры.

Стыки, не удовлетворяющие перечисленным требованиям, подлежат исправлению или удалению и повторному контролю их качества.

3.38. Сварные стыки для контроля физическими методами отбираются в присутствии представителя заказчика, который записывает в журнале производства работ сведения об отобранных для контроля стыках (местоположение, клеймо сварщика и др.).

3.39. Физическим методам контроля следует подвергать 100 % сварных соединений трубопроводов, прокладываемых на участках переходов под и над железнодорожными и трамвайными путями, через водные преграды, под а в томобильными дорогами, в городских коллекторах для коммуникаций при совмещенной прокладке с другими инженерными коммуникациями. Длину контролируемых участков трубопроводов на у частках переходов следует принимать не менее след у ющих размеров:

для железных дорог - расстоянию между осями крайних путей и по 40 м от них в каждую сторону;

для автомобильных дорог - ширине насыпи по подошве или выемки по верху и по 25 м от них в каждую сторону;

для водных преград - в границах подводного перехода, определяемых разд. 6 СНиП 2.05.06-85 ;

для других инженерных коммуникаций - ширине пересекаемого сооружения, включая его водоотводящие у стройства плюс не менее чем по 4 м в кажд у ю сторон у от крайних границ пересекаемого сооружения.

3.40. Сварные швы следует браковать, если при проверке физическими методами контроля обнаружены трещины, незаваренные кратеры, прожоги, свищи, а также непровары в корне шва, выполненного на подкладном кольце.

При проверке сварных швов радиографическим методом допустимыми дефектами считаются.

поры и включения, размеры которых не превышают максимально допустимых по ГОСТ 23055-78 д л я 7-го класса сварных соединений;

непровары, вогн у тость и превышение проплава в корне шва, выполненного электродуговой сваркой без подкладного кольца, высота (глубина) которых не превышает 10 % номинальной толщины стенки, а суммарная длина - 1/3 внутреннего периметра соединения.

3.41. При выявлении физическими методами контроля недопустимых дефектов в с в арных швах эти дефекты следует устранить и произвести повторный контроль качества удвоенного числа швов по сравнению с указанным в п. 3.37. В случае выявления недопустимых дефектов при повторном контроле должны быть проконтролированы все стыки, выполненные данным сварщиком.

3.42. Участки сварного шва с недопустимыми дефектами подлежат исправлению путем местной выборки и последующей подварки (как правило, без перев а рки всего сварного соединения). если суммарная длина выборок после удаления дефектных участков не превышает суммарной длины, указанной в ГОСТ 23055-78 для 7-го класса.

Исправление дефектов в стыках следует производить дуговой сваркой.

Подрезы должны исправляться наплавкой ниточных валиков высотой не более 2 - 3 мм. Трещины длиной менее 50 мм засверливаются по концам, вырубаются, тщательно зачищаются и завариваются в несколько слоев.

3.43. Результаты проверки качества сварных стыков стальных трубопроводов физическими методами контроля следует оформлять актом (протоколом).

3.44. Монтаж чугунных труб, выпускаемых в соответствии с ГОСТ 9583-75. следует осуществлять с уплотнением раструбных соединений пеньковой смоляной или битуминизированной прядью и устройством асбестоцементного замка, или только герметиком, а труб, выпускаемых в соответствии с ТУ 14-3-12 47-83, резиновыми манж е тами, поставляемыми комплектно с трубами без устройства замка.

Состав асбестоцементной смеси для устройства замка, а также герметика определяется проектом.

3.45. Величину зазора между упорной поверхностью раструба и торцом соединяемой трубы (независимо от материала заделки стыка) следует принимать, мм, для труб диаметром до 300 мм - 5, свыше 300 мм - 8-10.

3.46. Размеры элементов заделки стыкового соединения чугунных напорных труб должны соответствовать величинам, приведенным в табл. 1.

3.47. Величин у зазора между торцами со е диняемых труб следует прини мать, мм: для труб диаметром до 300 мм - 5, свыше 300 мм - 10.

3.48. Перед началом монтажа трубопроводов на концах соединяемых труб в зависимости от длины прим е няемых муфт следует сд е лать отметки, соответствующие начальному положению муфты до монтажа стыка и конечном у - в смонтированном стыке.

3.49. Соединение асбестоцементных труб с армат у рой или металлическими трубами следует осуществлять с помощью чугунных фасонных частей или стальных сварных патрубков и резиновых уплотнителей.

3.50. Посл е окончания монтажа каждого стыкового соединения необходимо проверить правильность расположения муфт и резиновых уплотнителей в них, а также равномерность затяжки фланцевых соединений чугунных муфт.

3.51. В е личину зазора между упорной поверхностью раструба и торцом соединяемой тр у бы следует принима т ь, мм:

для железобетонных напорн ых т руб диаметром до 1000 мм - 12-15, диаметром свыше 1000 мм - 1 8- 2 2;

для железобетонных и бетонных безнапорных раструбных труб диаметром до 700 мм - 8-12, свыше 700 мм - 1 5-18;

для фальцевых труб - не более 25.

3.52. Стыковые соединения труб, поставляемых без резиновых колец. след у ет уплотнять пеньковой смоляной или битуминизированной прядью, или сизальской битуминизированной прядью с заделкой замка асбестоцементной смесью, а также полисульфидными (тиоколовыми) герметиками. Глубина заделки приведена в табл. 2. при этом отклонения по глубине заделки пряди и замка не должны превышать ± 5 мм.

Зазоры между упорной поверхностью раструбов и торцами труб в трубопроводах диаметром 1000 мм и более следует изнутри заделывать цементным раствором. Марка цемента определяется проектом.

Для водосточных трубопроводов допускается раструбную рабочую щель на всю глубину заделывать цементным раствором марки В 7,5, если другие требования н е предусмотрены проектом.

3.53. Герметизацию стыковых соединений фальцевых безнапорных железобетонных и бетонных труб с гладкими концами следует производить в соответствии с проектом.

3.54. Соедин е ние железобетонных и бетонных труб с тр у бопроводной арматурой и металлическими трубами следует осуществл я ть с помощью стальных вставок или железоб е тонных фасонных со е динительных частей, изготовленных согласно проекту.

3.55. Величину зазора между торцами укладываемых керамических труб (независимо от материала заделки стыков) следует принимать, мм: для труб диаметром до 300 мм - 5 - 7, при больших диаметрах - 8 - 10.

3.56. Стыковые соединения трубопроводов из керамических труб след у ет уплотнять пеньковой или сизальской битуминизированной прядью с последующим устройством замка из цементного раствора марки В7. 5, асфальтовой (битумной) мастикой и полисульфидными (тиоколовыми) герметиками, если другие материалы не предусмотрены проектом. Примен е ние асфальтовой мастики допускается при температуре транспортируемой сточной жидкости н е более 40 ° С и при отсутствии в ней растворителей битума.

Основные размеры элементов стыкового соединения керамических труб должны соответствовать величинам, приведенным в табл. 3.

3.57. Заделка труб в стенках колодцев и камер должна обеспечиват ь герметичность соединений и водонепроницаемость колодцев в мокрых гр у нтах.

3.58. Соедин е ние тр у б из полиэтилена высокого давления (ПВД) и полиэтилена низкого давления (ПНД) между собой и с фасонными частями следует осуществлять нагр е тым инструментом методом контактно - стыковой сварки встык или враструб. Сварка межд у собой труб и фасонных частей из полиэтилена раз л ичных видов (ПНД и ПВД) не д о пускается.

3. 5 9. Для сварки сл е дует испо л ьзовать у становки (устройства). об е спечивающи е подд е ржание параметров технологических режимов в соотв е тствии с ОСТ 6-19-505-79 и другой нормативно-технической докум е нтацией, утвержденной в у становленном порядке.

3.60. К сварке трубопроводов из ПВД и ПНД допускаются сварщики при наличии документов на право производства работ по сварк е пластмасс.

3.61. Сварку труб из ПВД и ПНД доп у скается производить при температ у ре наружного воздуха не ниж е минус 10 ° С. При более низкой температ у ре нар у жного воздуха сварк у следует производить в утепленных помещениях.

При выполнении с в арочных работ место сварки необходимо з ащи щ ать от воздействия атмосферных осадков и пыли.

3.62. Соедин е ние труб из поливинилхлорида (ПВХ) межд у собой и с фасонными частями следует осущ е ствлять методом склеивания врастр у б ( с прим е нени е м клея марки Г И ПК-127 в соответствии с ТУ 6-05-251-95-79) и с использованием р е зиновых манжет, поставляемых комплектно с трубами.

3.63. Склеенны е стыки в течение 15 мин не должны подвергаться механическим воздействиям. Трубопроводы с клеевыми соединени я ми в течени е 24 ч не должны подвергаться гидравлическим испытаниям.

3.64. Работы по склеива н ию следует производить при температуре наружного воздуха от 5 до 35 °С. Место работы должно быть защищено от воздействия атмосферных осадков и пыли.

4.1. Строительство переходов напорных т р убопроводов водоснабжени я и канализации через водные преграды (реки, озера, водохранилища, каналы). подводные трубопроводы в одозаборов и канализационных выпусков в пределах русла водоемов, а также подземных переходов через овраги, дороги (автомобильные и железные, включая линии м е трополитена и трамвайные пути) и городские проезды должно быть осуществлено специализированными организациями в соответствии с требованиями СНиП 3.02.01-87. СНиП III-42-80 (разд. 8) и настоящего раздела.

4.2. Способы прокладки трубопроводных переходов через естественные и искусственные преграды определяются проектом.

4.3. Прокладку подземных трубопроводов под дорогами следует осуществлять при постоянном маркшейдерско-геодезическом контроле строительной организации за соблюдением предусмотренного проектом планового и высотного положений футляров и трубопроводов.

4.4. Отклонения оси защитных футляров переходов от проектного положения для самотечных безнапорных трубопроводов не должны превышать:

по вертикали - 0,6 % длины футляра при условии обеспечения проектного уклона;

по горизонтали - 1 % длины футляра.

Для напорных трубопроводов эти отклонения не должны превышать соответственно 1 и 1,5 % длины футляра.

5.1. Строительство сооружений для забора поверхностной воды из рек, озер, водохранилищ и каналов должно осущ е ствляться, как правило, специализированными строительными и монтажными организациями в соответствии с проектом.

5.2. До начала устройства основания под русловые водоприемники д олжны быть проверены их разбивочные оси и отметки временных реперов.

5.3. В процессе бурения скважин все виды работ и основные показатели (проходка, диам е тр бурового инструмента, крепление и извлечение труб из скважины, цементация, замеры уровней воды и другие операции) следу е т отражать в журнале по производству буровых работ. При э том следует отмечать наименование пройденных пород, ц в ет, плотность (крепость). трещиноватость, гранулометрический состав пород, водоносность, наличие и величину «пробки» при проходке плывунов, по я вившийся и у становившийся уровень воды всех встреченных водоносных горизонтов, поглощение промывочной жидкости. Замер уровня воды в скважинах при бурении следует производить перед началом работ каждой смены. В фонтанирующих скважинах уровни воды следует измерять путем наращивания труб или замером давления воды.

5.4. В процессе бурения в зависимости от фактического геологического разреза допускается в пределах установленного проектом водоносного горизонта корректировка буровой организацией глубины скважины, диаметров и глубины посадки технических колонн без изменения эксплуатационного диаметра скважины и без увеличения стоимости работ. Внесение изменений в конструкцию скважины не должно ухудшать ее санитарного состояния и производительности.

5.5. Образцы следует отбирать по одному из каждого слоя породы, а при однородном слое - через 10 м.

По согласованию с проектной организацией образцы пород доп у скается отбирать не из всех скважин.

5.6. Изолирование эксплуатируемого водоносного горизонта в скважине от неиспользуемых водоносных горизонтов следует выполнять при способе бурения.

вращательном - путем затрубной и межтрубной цементации колонн обсадных труб до отметок, предусмотренных проектом:

ударном - задавливанием и забивкой обсадной колонны в слой естественной плотной глины на глубин у не менее 1 м или проведением подбашмачной цементации путем создания каверны расширителем или эксцентричным долотом.

5.7. Для обеспечения предусмотренного проектом гранулометрического состава материала обсыпки фильтров скважин глинистые и мелкопесчаные фракции должны быть удалены отмывкой, а перед засыпкой отмытый материал след у ет продезинфицировать.

5.8. Обнажение фильтра в процессе его обсыпки следует проводить путем поднятия колонны обсадных труб каждый раз на 0,5 - 0,6 м после обсыпки скважины на 0,8 - 1 м по высоте. Верхняя граница обсыпки должна быть выше рабочей части фильтра не менее чем на 5 м.

5.9. Водозаборные скважины после окончания бурения и установки фильтра должны быть испытаны откачками, производимыми непрерывно в течение времени, предусмотренного проектом.

Перед началом откачки скважина должна быть очищена от шлама и прокачана, как правило, эрлифтом. В трещиноватых скальных и гравийно-галечниковых водоносных породах откачку следует начинать с максимального проектного понижения уровня воды, а в песчаных породах - с минимального проектного понижения. Величина минимального фактического понижения уровня воды должна быть в пределах 0,4 - 0,6 максимального фактического.

При вынужденной остановке работ по откачке воды, если суммарное время остановки превышает 10 % общего проектного времени на одно понижение уровня воды, откачку воды на это понижение следует повторить. В случае откачки из скважин, оборудованных фильтром с обсыпкой, величину уса дки материала обсыпки следует замерять в процессе откачки один раз в сутки.

5.10. Дебит (производительность) скважин следует определять мерной емкостью с временем ее заполнения не менее 45 с. Допускается определять дебит с помощью водосливов и водомеров.

Уровень воды в скважине след у ет замер я ть с точностью до 0,1 % глубины замеряемого уровня воды.

Дебит и уровни воды в скважине следует замер я ть не реже чем через каждые 2 ч в течение всего времени откачки, определенного проектом.

Контрольные промеры глубины скважины следует производить в начале и в конце откачки в присутствии представителя заказчика.

5.11. В процессе откачки буровая организация должна производить замер температуры воды и отбор проб воды в соответствии с ГОСТ 18963-73 и ГОСТ 4979-49 с доставкой их в лабораторию для проверки качества воды согласно ГОСТ 2874-82.

Качество цементации всех обсадных колонн, а также местоположение рабочей части фильтра следует проверять геофизическими методами. Устье самоизливающейся скважины по окончании бурения необходимо оборудовать задвижкой и штуцером для манометра.

5.12. По окончании бурения водозаборной скважины и испытани я ее откачкой воды верх эксплуатационной трубы должен быть заварен металлической крышкой и иметь отверстие с резьбой под болт-пробк у для замера уровня воды. На трубе должны быть нанесены проектный и буровой номера скважины, наименование буровой организации и год бурения.

Для эксплуатации скважина в соответствии с проектом должна быть оборудована приборами для замера уровней воды и дебита.

5.13. По окончании бурения и испытания откачкой водозаборной скважины буровая организация должна передать е е заказчику в соответствии с требованиями СНиП 3.01.04-87. а также образцы пройденных пород и документацию (паспорт). включающую:

геолого-литологический разрез с конструкцией скважины, откорректированный по данным геофизических исследов а ний;

акты на залож е ние скважины, установк у фильтра, цементацию обсадных колонн;

сводную каротажную диаграмму с результатами ее расшифровки, подписанную организацией, выполнившей геофизические работы;

журнал наблюд е ний за откачкой воды из водозаборной скважины;

данные о р е зультатах химических, бактериологических анализов и органолептических показателей воды по ГОСТ 2874-82 и заключение санитарно-эпидемиологической службы.

Док у ментация до сдачи заказчик у до л жна быть согласована с проектной организацией.

5 .14. При монтаже бетонных и железобетонных монолитных и сборных емкостных соор у ж е ний кроме требований проекта следу е т выполнять также требования СНиП 3.03.01-87 и настоящих правил.

5.15. Обратную засыпк у гр у нта в пазухи и обсыпку емкостных сооружений необходимо производить, как правило, механизированным способом после прокладки коммуникаций к емкостным сооружениям, пров е д е ния гидравлического испытания соор у жений, устранения выявленных д е фектов, выполнения гидроизоляции стен и п е рекрытия.

5.1 6. После окончания всех видов работ и набора бетоном проектной прочности производится гидравлическое испытание емкостных сооружений в соответствии с требованиями разд. 7.

5.17. Монтаж дренажно-распределительных систем фильтровальных сооружений допускается производить после проведения гидра в лического испытания емкости сооружения на герметичность.

5.18. Круглые отверстия в тр у бопроводах для распредел е ния воды и возд у ха, а также для сбора воды следует выполнять сверлением в соответствии с классом, указываемым в проекте.

Отклонения от проектной ширины щелевых отверстий в полиэтиленовых трубах не должны превышать 0,1 мм, а от проектной длины щели в свету ± 3 мм.

5.19. Отклонения в расстояниях межд у осями муфт колпачков в распределительных и отводящих системах фильтров не до л жны превышать ± 4 мм, а в отметках верха колпачков (по цилиндрическим выст у пам) - ± 2 мм от проектного по л ожения.

5.20. Отметки кромок водосливов в у стройствах для распределения и сбора воды (желоба, лотки и др.) должны соответствовать проекту и должны быть выровн е ны по уровню воды.

При устройст в е переливов с треугольными вырезами отклон е ния отметок низа выр е зов от про е ктных не должны превышать ± 3 мм.

5.21. На внутренней и внешней поверхностях желобов и каналов для сбора и распределения воды, а также для сбора осадков не должно быть раковин и наростов. Лотки желобов и каналов должны иметь заданный проектом уклон в сторону движени я воды (или осадка). Наличие на них участков с обратным уклоном не допускается.

5.22. Укладку фильтрующей загрузки в сооружения для очистки воды фильтрованием допускается производить после гидравлического испытания емкостей этих сооружений. промывки и прочистки подключенных к ним трубопроводов, индивидуального опробования работы каждой из распределительных и сборных систем, измерительных и запорных устройств.

5.23. Материалы фильтрующей загрузки, укладываемой в сооружения для очистки воды, в том числе в биофильтры, по гранулометрическому составу должны соответствовать проекту или требованиям СНиП 2.04.02-84 и СНиП 2.04.03-85.

5.24. Отклонение толщины слоя каждой фракции фильтрующей загрузки от проектной величины и толщины всей загрузки не должно быть свыше ± 20 мм.

5.25. После окончания работ по укладке загрузки фильтровального сооружения питьевого водоснабжения должна быть произведена промывка и дезинфекция сооружения, порядок проведения которых представлен в рекомендуемом приложении 5.

5.26. Монтаж возгораемых элементов конструкций деревянных оросителей, водоуловительных решеток, воздухонаправляющих щитов и перегородок вентиляторных градирен и брызгальных бассейнов следует осуществлять после завершения сварочных работ.

6.1. При строительстве трубопроводов и сооружений водоснабжения и канализации в особых природных и климатических условиях следует соблюдать требования проекта и настоящего раздела.

6.2. Трубопроводы временного водоснабжения, как правило, необходимо укладывать на поверхности земли с соблюдением при этом требований, предъявляемых к укладке трубопроводов постоянного водоснабжения.

6.3. Строительство трубопроводов и сооружений на вечномерзлых грунтах следует производить, как правило, при отрицательных температурах наружного воздуха с сохранением мерзлых грунтов оснований. В случае строительства трубопроводов и сооружений при положительных температ у рах наружного воздуха следует сохранять грунты основания в мерзлом состо я нии и не допускать нарушений их температурно-влажностного режима, установленного проектом.

Подготовку основания под тр у бопроводы и сооружения на льдонасыщенных грунтах след у ет осуществлять путем оттаивания их на проектную глубину и уплотнения, а также путем замены в соответствии с проектом льдонасыщенных грунтов талыми уплотненными грунтами.

Движение транспортных средств и строительных машин в летнее время должно производиться по дорогам и подъездным путям, сооруженным в соответствии с проектом.

6.4. Строительство трубопроводов и сооружений в сейсмических районах след у ет осуществлять теми же способами и методами, как и в обычных услови я х строительства, но с выполнением предусмотренных проектом мероприятий по обеспечению их сейсмостойкости. Стыки стальных трубопроводов и фасонных частей следует сваривать только электродуговыми методами и проверять качество сварки их физическими методами контроля в объеме 100 %.

При строительстве железобетонных емкостных сооружений, трубопроводов, колодцев и камер следует применять цементные растворы с пластифицирующими добавками в соответствии с проектом.

6 .5. Все работы по обеспечению сейсмостойкости трубопроводов и сооружений, выполненные в процессе строительства, следует отражать в журнале работ и в актах освидетельствования скрытых работ.

6.6. При обратной засыпке пазух емкостных сооружений, строящихся на подрабатываемых территориях, следует обеспечивать сохранность деформационных швов.

Зазоры деформационных швов на всю их высоту (от подошвы ф у ндаментов до верха надфундаментной части сооружений) должны быть очищены от гр у нта, строительного мусора, наплывов бетона, раствора и отходов опалубки.

Актами освидетельствования скрытых работ должны быть оформлены все основные специальные работы, в том числе: монтаж компенсаторов, устройство швов скольжени я в фундаментных конструкциях и деформационных швов; анкеровка и сварка в местах устройства шарнирных соединений связей-распорок; устройство пропусков труб через стены колодцев, камер, емкостных сооружений.

6.7. Тр у бопроводы на болотах следует укладывать в траншею после отвода из нее воды или в залитую водой траншею при условии принятия в соответствии с проектом необходимых мер против их всплывания.

Плети трубопровода следует протаскивать вдоль траншеи или перемещать на плаву с заглушенными концами.

Укладку трубопроводов на полностью отсыпанные с у плотнением дамбы необходимо производить как в обычных грунтовых условиях.

6.8. При строительстве трубопроводов на просадочных грунтах приямки под стыковые соединения следует выполнять путем уплотнения грунта.

7.1. При отсутствии в проекте указания о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ испытания для трубопроводов с внутренним расчетным давлением Р р. не более:

подземных чугунных, асбестоцементных и желе з обетонных - 0,5 МПа (5 кгс/см 2 );

подземных стальных - 1,6 МПа (16 кгс/см 2 );

надземных стальных - 0,3 МПа (3 кгс/см 2 ).

7.2. Испытание напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

первый - предварительное испытание на прочность и герметичность, выполня е мое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП 3.02.01-87 с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять бе з участия представителей заказчика и эксплуатационной организации с составлением акта, утверждаемого главным инженером строительной организации;

второй - приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания по форме обязательных приложений 1 или 3.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов. доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях). при соответствующем обосновании в проектах допускается не производить.

7.3. Трубопроводы подводных переходов подлежат предварительному испытанию дважды: на стапеле или площадке после сваривания труб, но до нанесения антикоррозионной изоляции на сварные соединения, и вторично - после укладки тр у бопровода в траншею в проектное положение, но до засыпки грунтом.

Результаты предварительного и приемочного испытаний надлежит оформлять актом по форме обязательного приложения 1.

7.4. Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

7.5. Величины внутреннего расчетного дав л ения РР и испытательного давления Ри для проведения предварительного и приемочного испытаний напорного тр у бопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина Р. принимаемая в соответствии с табл. 4 в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления трубопровода на прочность Ри .

7.6* Трубопроводы из стальных, чугунных, железобетонных и асбестоцементных труб, независимо от способа испытания, следует испытывать при длине менее 1 км - за один прием; при большей длине - участками не более 1 км. Длину испытательных участков этих трубопроводов при гидравлическом спо с об е испытания разрешается принимать свыш е 1 км при ус л овии, что величина допустимого расхода подкаченной воды должна определяться как д л я участка длиной 1 км.

Трубопроводы из труб ПВД, ПНД и ПВХ независимо от способа испытания следует испытывать при длине не более 0,5 км за один прием, при большей длине - участками не более 0,5 км. При соответствующем обосно в ании в проекте допускается испытани е указанных трубопроводов за один прием при длине до 1 км при условии, что величина допустимого расхода подкач е нной воды должна опред е ляться как для участка длиной 0,5 км.

* Классы трубопроводов принимаются по СНиП 2.04.02-84 .

7.8. До проведени я предварительного и приемочного испытаний напорных трубопроводов должны быть:

закончены все работы по заделке стыковых со е динений, устройству упоров, монтажу соединительных частей и арматуры, получены удовлетворительные результаты контрол я качества сварки и изоляции стальных трубопроводов;

установлены фланцевые заглушки на отводах взамен гидрантов, ван тузов, предохранительных клапанов и в местах присоединения к эксплуатируемым трубопроводам;

подготовлены средства наполнения, опрессовки и опорожнения испытываемого участка, смонтированы вр е м е нные коммуникации и у становлены приборы и краны, необходимые для проведения испытаний;

осушены и провентили р ованы колодцы для производства подготовительных работ, организовано дежурство на границе участков охранной зоны;

заполнен водой испытываемый участок трубопровода (при гидравлическом способе испытания) и из него удален воздух.

Порядок провед е ния гидравлического испытания напорных трубопроводов на прочность и герм е тичность излож е н в рекомендуемом приложении 2.

7.9. Для пров е дения испытания трубопровода ответственному исполнителю работ долж е н быть выдан наряд-допуск на производство работ повышенной опасности с указанием в нем разм е ров охранной зоны. Форма наряда-допуска и порядок е го выдачи должны соответствовать тр е бованиям СНиП III-4-80 *.

7.10. Для измерения гидравлич е ского давления при проведении пр е дварит е льного и приемочного и спытаний трубопроводов на прочность и герметичность следу е т прим е нят ь аттестованные в установл е нном порядке пружинные манометры класса точности не ниж е 1,5 с диаметром корпуса не менее 160 мм и со шкалой на номинально е давлени е около 4/3 испытательного Ри.

Для изм е рения объема воды, подкачиваемой в трубопровод и выпускаемой из него при проведении испытания, сл е дует применять мерные бачки или счетчики холодной воды (водомеры) по ГОСТ 6019-83, атт е стованны е в установленном порядке.

7.11. Заполнение испытываемого трубопровода водой должно производиться, как правило, с интенсивностью, м 3 /ч, не более: 4 - 5 - для трубопроводов диаметром до 400 мм; 6 - 10 - для трубопроводов диаметром от 400 до 600 мм; 10 - 15 - для трубопроводов диаметром 700 - 1000 мм и 15 - 20 - для трубопроводов диам е тром свыше 1100 мм.

При за п олнении трубопровода водой воздух долж е н быть удален чер е з открытые краны и задвижки.

7.12. Приемочное гидравлическо е испытание напорного тр у бопровода допускается начинать посл е засыпки его грунтом в соотв е тствии с тр е бованиями СНиП 3.02.01-87 и заполн е ния водой с ц е лью во до нас ыще ния. и е сли при этом он был выдержан в заполн е нном состоянии не м е нее: 72 ч - для железоб е тонных труб ( в том числе 12 ч под внутр е нним расчетным давлени е м Рр ) ; асбестоцементных труб - 24 ч (в том числе 12 ч под внутренним расчетным да в лени е м Рр ); 24 ч - д л я чугунных труб. Для стальных и полиэтиленовых трубопроводов выдержка с ц е лью водонасыщения не производится.

Если трубопровод был заполнен водой до засыпки грунтом, то указанная продолжит е льность водонасыщения устанавливается с момента засыпки трубопровода.

7.13. Напорный трубопровод признается выдержавшим предварительное и приемочно е гидра в лическо е испытания на герметичность, если величина расхода подкач е нной воды не превышает величин допустимого расхода подкаченной воды на испытываемый участок длиной 1 км и более указанного в табл. 6 *.

Если расход подкаченной воды пр е вышает допустимый, то трубопровод призна е тся н е выдержавшим испытание и должны быть приняты меры к обнаружению и устранению скрытых деф е ктов трубопровода, после чего должно быть выполнено повторное испытание трубопровода.

Примечания. 1. Дл я чугунных трубопроводов со стыковыми со е дине н иями на резиновых уплотнителях допустимый расход подкаченной воды сл е д уе т принимат ь с коэффициентом 0,7.

2. При длин е испытываемого у частка трубопровода м е нее 1 км прив е денные в таблице доп у стимые расходы подкаченной воды следует умножать на его д л ину, выраж е нную в км; при длине свыш е 1 км допустимый расход подкаченной в оды сл е дует принимать как для 1 км.

3. Для тр у бопроводов из ПВД и ПНД со сварными соедин е ниями и трубопроводов и з ПВХ с кл еев ыми со е дин е ниями допустимый р а сход подк а ч е нной воды сл е ду е т приним а ть как для стальных трубопроводов, эквивал е нтных по в ел ичин е наружного ди а м е тра, опр е д е ляя этот расход инт е рполяци е й.

4. Для трубопроводов из ПВХ с с оединениями на р е зиновых манж е тах допустимый расход подкаченной воды с л ед у ет принимать как д л я ч у гунных трубопроводов с такими же со е дин е ниями, эквивалентных по в ел ичин е наружного диам е тра, опр е д е ляя этот расход инт е рполя ц ией.

для стальных трубопроводов с расч е тным внутренним давлением Рр до 0,5 МПа (5 кгс/см 2 ) включ. - 0,6 МПа (6 кгс/см 2 ) при предварительном и приемочном испытаниях трубопроводов;

для стальных трубопроводов с расчетным внутренним давле н ием Рр 0,5 - 1,6 МПа (5 - 16 кгс/см 2 ) - 1,15 Рр при предварительном и приемочном испытаниях трубопроводов;

д л я чугунных, железобетонных и асбестоцементных трубопроводов независимо от величины расчетного внутреннего давления - 0,15 МПа (1,5 кгс/см 2 ) - при предварительном и 0,6 МПа (6 кгс/см 2 ) - приемочном испытаниях.

7.15. После наполнения стального трубопровода воздухом до начала его испытания следует произвести выравнивание температуры воздуха в трубопроводе и температуры грунта. Минимальное время выдержки в зависимости от диаметра трубопровода, ч, при D у.

От 300 до 600 « - 4

7.16. При проведении предварительного пневматического испытания на прочность трубопровод следует выдержи в ать под испытательным давлением в течение 30 мин. Для поддержания испытательного давления надлежит производить подкачку воздуха.

7.17. Осмотр трубопровода с целью выявления дефектных мест разрешается производить при снижении давления. в стальных трубопроводах - до 0,3 МПа (3 кгс/см 2 ); в чугунных, железобетонных и асбестоцементных - до 0,1 МПа ( 1 кгс/см 2 ). При этом выявление неплотностей и других дефектов на трубопров о де следует производить по звуку просачивающегося воздуха и по пузырям, образующимся в местах утечек воздуха через стыковые соединения, покрытые снаружи мыльной эмульсией.

7.18. Дефекты, выявленные и отмеченные при осмотре трубопровода, следует у странить после снижения избыточного давления в трубопроводе до нуля. После устранения дефектов должно быть произведено повторное испытание трубопровода.