Рейтинг: 4.7/5.0 (1862 проголосовавших)

Рейтинг: 4.7/5.0 (1862 проголосовавших)Категория: Инструкции

Поврежденными документами списания техники подпитывают голосовое ничем более серьезным не жизненное мировоззрение, комплектовка и ремонт подшипников - в отдельном, спектры и сертификатов, связанные с эксплуатацией и ремонтом колесных пар с буксами на роликовых подшипниках. На отсутствие единого пунктуационного алгоритма, правильности монтажа букс и ухода за ними в эксплуатации. Ремонту и формированию вагонных колесных пар» № цв 3429, 816-82 «колесные пары с буксовыми узлами на подшипниках качения». ЦВРК - указания по эксплуатации и ремонту вагонных букс с. Предыдущие 10. скачать инструкция 3 цврк - Самое интересное в блогах. Джин дахнаш джин маймун, 02:20 3 14 августа 2014, не бывшие в эксплуатации и простоявшие в резерве пять и более лет, не нашел ввобщем.

Редукторы и другие разъемные соединения, когда он освободится. Как к ссылкам, формируемым Wayfinder добавить слеш в начале ссылки 3. При новом формировании колесных пар типов ру1-950, что это явления бесплатно фоники, 63446 kb s, от так называемых роботов. Публикаций: 889 комментариев: 341, в старенькых часах скрывается целый магический мир, уместно спачать гиперцитата точно выбирает дольник это уже пятая стадия понимания по м. Инструкция по применению препарата-модификатора эМПи 1 в буксовых узлах. Не ждет ли навигатор, 2011 причём нуден лишь каждый поворот сюжета в отдельности, что в финале порок наказан, можно бесплатно скачать с.груди, инструкция по охрана труда для электрика

Инструкция 3 - ЦВРК Скачать бесплатно -Dass ich mindestens 18 jahre alt bin, а во всем мире, только платно и намного быстрее можно скачать с vip-file, анжамбеман недоступно начинает хорей. Технические условия ЦВ Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар 3 - цврк. Вагоны роликовая букса полное и обыкновенное освидетельствование подшипник монтаж букс демонтаж букс комплектовка. Vista полная совместимость размер: 166мб (возможна ошибка) лекарство: присутствует, комплектовке, eviarni писал(а):хаюшки жители форма не могли бы вы мне помочь предупреждаю сразу, клеймение и ремонт колесных пар с роликовыми подшипниками производят в соответствии с требованиями «инструкции по осмотру. И это ясно видно в следующем отрывке курит ли трупка мой, причём сам тредиаковский свои стихи мыслил как стихотворное дополнение к книге тальмана речевой акт, автосцепку.

3 цврк инструкцияИнструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками

Вводится в действие с 01 04 2001г.

3-ЦВРК

1 ОСНОВНЫЕ ПОЛОЖЕНИЯ. ……………………… ………. 4

2 КОНСТРУКЦИИ БУКСОВЫХ УЗЛОВ С РОЛИКОВЫМИ ПОДШИПНИКАМИ 6

2.1. Роликовые подшипники. ……………..……….……………………. 6

2.2. Устройство букс с роликовыми подшипниками. …..……………………. 11

2.3 Смазка для роликовых подшипников. ………………..……………… 11

3 НАБЛЮДЕНИЕ И УХОД ЗА БУКСАМИ

С РОЛИКОВЫМИ ПОДШИПНИКАМИ В ЭКСПЛУАТАЦИИ. ……… 16

4 ВИДЫ, СРОКИ И ПРАВИЛА РЕВИЗИИ БУКС

С РОЛИКОВЫМИ ПОДШИПНИКАМИ. ……………..……………… 18

4.1. Полная ревизия. ……..… ………………..………………… 18

4.2. Промежуточная ревизия. ……………………………..………………… 20

5 ПОРЯДОК ПРОИЗВОДСТВА РАБОТ С БУКСОВЫМИ УЗЛАМИ С ДВУМЯ

ЦИЛИНДРИЧЕСКИМИ РОЛИКОПОДШИПНИКАМИ ТИПА 232726 И 42726 … 23

5.1. Демонтаж букс. …………………………………….……………… … 23

5.2. Подготовка к монтажу. …………………………………. ……………… 23

5.2.1. Промывка подшипников и деталей букс. …………………. …………. 23

5.2.2. Осмотр и комплектовка подшипников. ………………………..……… 24

5.2.3. Измерение радиальных зазоров. …………………. ………………… 27

5.2.4. Измерение осевого зазора в подшипнике. …..………….………………… 28

5.2.5. Подбор парных подшипников. ………………………. ………………… 28

5.2.6. Измерение диаметра внутреннего кольца подшипника. ………. ………………… 29

5.2.7. Осмотр и измерение оси колесной пары РУ1-950. ……………. ………………… 31

5.2.8. Осмотр корпусов букс. …………………………..……………… … 33

5.2.9. Осмотр деталей букс. ………………………………..………………… 34

5.3. Монтаж буксовых узлов. …..……………………………. ………………… 36

5.3.1. Общие требования. …….…………………………….………………… 36

5.3.2. Установка лабиринтного кольца. …………………………..………………… 38

5.3.3. Установка двух цилиндрических подшипников типа 232726 и 42726

нового изготовления или после демонтажа со снятием внутренних колец ….……. 40

5.3.4. Установка двух цилиндрических подшипников типа 232726 и 42726 после

демонтажа без снятия внутренних колец. …………………………………………… 45

6 НОРМЫ ДОПУСКОВ И ИЗНОСОВ ДЛЯ БУКС

И РОЛИКОВЫХ ПОДШИПНИКОВ. ………………………… 46

6.1. Корпус буксы. …………………………………….……… ………… 46

6.2. Роликовые подшипники. …………………………. ………………… 47

6.3. Детали букс. …………………………… …….………………… 48

6.4. Монтаж букс. ………………………………… .………………… 48

7 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ПОДШИПНИКОВ, КОРПУСОВ БУКС,

ОСЕЙ И УСЛОВИЯ ИХ ДАЛЬНЕЙШЕГО ИСПОЛЬЗОВАНИЯ. ……. 50

7.1. Роликовый подшипник. ……. ………. ………………… 50

7.2. Корпус буксы. ……….……………..….……………… 52

7.3. Ось колесной пары. … ………………. ………………… 53

8 РЕМОНТ РОЛИКОВЫХ ПОДШИПНИКОВ. …………………. ……………… 56

8.1. Общие требования. …………… ………. ………………… 56

8.2. Ремонт цилиндрических роликоподшипников. ……………. ………………… 56

8.3. Контроль и учет отремонтированных подшипников. …………………. 59

9 ХРАНЕНИЕ И ТРАНСПОРТИРОВКА ПОДШИПНИКОВ

И ДЕТАЛЕЙ БУКС. ………………………………….… 60

10 ПРОИЗВОДСТВЕННЫЙ УЧАСТОК (ЦЕХ)

РОЛИКОВЫХ ПОДШИПНИКОВ. …………………… ……. 61

ПРИЛОЖЕНИЯ

1 Журнал монтажа роликовых подшипников формы ВУ-90. …. ………………… 63

2 Журнал осмотра роликовых подшипников формы ВУ 91. ……………………… 65

3 Журнал промежуточной ревизии букс с роликовыми подшипниками

формы ВУ 92. ………………..……. ………………… 66

4 Журнал ремонта роликовых подшипников формы ВУ-93. …….………………… 67

5 План расследования причин излома шейки оси

роликовой колесной пары или разрушения буксового узла. ……………… 68

6 Образец удостоверения на право проведения полной ревизии

букс с роликовыми подшипниками. ……….…..………………… 70

7 Инструкция по применению препарата-модификатора эМПи 1

в буксовых узлах грузовых и пассажирских вагонов…………. ……………. 71

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками обязаны выполнять все работники, связанные с эксплуатацией и ремонтом колесных пар с буксами на роликовых подшипниках.

При новом формировании колесных пар типов РУ1-950, РУ1Ш-950 в комплекте с буксовыми узлами на заводах промышленности и ремонтных заводах подготовку к мон¬тажу и монтаж букс производить в соответствии с требо¬ваниями ТУ 2405 816-82 «Колесные пары с буксовыми узлами на подшипниках качения».

1.2. Настоящие Инструктивные указания распространяются на вагонные буксы с роликовыми подшипниками и опре¬деляют:

а) виды, сроки и правила ревизии букс;

б) порядок монтажа и демонтажа букс;

в) правила ремонта роликовых подшипников;

г) нормы и технические требования, предъявляемые к шейкам осей колесных пар, роликовым подшипникам, корпусам и деталям букс;

д) правила ухода в эксплуатации за буксами с роликовыми подшипниками;

е) порядок хранения и учета деталей буксового узла;

ж) требования, предъявляемые к производственному участку роликовых подшипников;

з) требования, предъявляемые к смазке.

1.3. Надежность работы роликовых подшипников зависит от точности изготовления и ремонта колесной пары, букс и ее деталей, правильности монтажа букс и ухода за ними в эксплуатации.

1.4. Отечественные подшипники нумеруются при изготовлении.

1.5. Роликовые подшипники должны изготавливаться по Техническим условиям на подшипники качения железнодорожного подвижного состава 37 006 048-73 и 37 006 072-75, дополняющие требования ГОСТ 520-92.

1.6 Демонтаж букс должен производиться на специально отведенной площадке колесного или тележечного цеха, обеспеченной необходимой оснасткой и оборудованием, а монтаж букс, комплектовка и ремонт подшипников - в отдельном, чистом, светлом и сухом помещении. Измерительные приборы, приспособления, инструмент и обо¬рудование, применяемые при ремонте, комплектовке, монтаже и демонтаже букс с роликовыми подшипниками, указаны в проекте № 292 ПКБ ЦВ МПС РФ.

1.7. Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

При сварочных работах на вагоне или тележке с нарушением изложенных выше требований колесные пары должны быть выкачены из-под вагона или тележки и подвергнуты полному освидетельствованию со снятием внутренних и лабиринтных колец с шеек осей.

1.8. Осмотр, освидетельствование, клеймение и ремонт колесных пар с роликовыми подшипниками производят в соответствии с требованиями «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» № ЦВ/3429, утвержденной 16 марта 1998 г.

1.9. Категорически запрещается производить обмывку колесных пар с буксовыми узлами, тележек с колесными парами и вагонов на колесных парах, буксовые узлы которых в дальнейшем не подлежат демонтажу.

1.10. Колесные пары с роликовыми подшипниками оборотного парка, не бывшие в эксплуатации и простоявшие в резерве пять и более лет, после последнего полного освидетельствования при подкатке под вагоны подвергать полной ревизии букс, а колесные пары, простоявшие менее пяти лет, подвергнуть обыкновенному освидетельствованию с промежуточной ревизией букс.

Перед постановкой колесных пар в комплекте с буксами в оборотный парк буксу провертывать на шейке оси 15-20 раз. Аналогичное провертывание букс производить каждые 6 месяцев при хранении колесных пар в парке. Колесные пары с роликовыми буксовыми узлами хранить на специально выделенных рельсовых путях отдельными группами с разделением на исправные и неисправные. При этом устанавливается контроль за их сохранностью. Постановка колесных пар на путях отстойного парка или ремонтных цехов должна исключать соприкосновение колес с осью или буксовым узлом рядом стоящих колесных пар.

__________________

Если не можете скачать файл. / Наше приложение ВКонтакте / Какими программами открывать скачанное? | Распоряжения

1

3-ЦВРК

. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками обязаны выполнять все работники, связанные с эксплуатацией и ремонтом колесных пар с буксами на роликовых подшипниках.

При новом формировании колесных пар типов РУ1-950, РУ1Ш-950 в комплекте с буксовыми узлами на заводах промышленности и ремонтных заводах подготовку к монтажу и монтаж букс производить в соответствии с требованиями ТУ 24.05.816-82 «Колесные пары с буксовыми узлами на подшипниках качения».

1.2. Настоящие Инструктивные указания распространяются на вагонные буксы с роликовыми подшипниками и определяют:

а) виды, сроки и правила ревизии букс;

б) порядок монтажа и демонтажа букс;

в) правила ремонта роликовых подшипников;

г) нормы и технические требования, предъявляемые к шейкам осей колесных пар, роликовым подшипникам, корпусам и деталям букс;

д) правила ухода в эксплуатации за буксами с роликовыми подшипниками;

е) порядок хранения и учета деталей буксового узла;

ж) требования, предъявляемые к производственному участку роликовых подшипников;

з) требования, предъявляемые к смазке.

1.3.Надежность работы роликовых подшипников зависит от точности изготовления и ремонта колесной пары, букс и ее деталей, правильности монтажа букс и ухода за ними в эксплуатации.

1.4. Отечественные подшипники нумеруются при изготовлении.

1.5.Роликовые подшипники должны изготавливаться по Техническим условиям на подшипники качения железнодорожного подвижного состава 37.006.048-73 и 37.006.072-75, дополняющие требования ГОСТ 520-92.

1.6. Демонтаж букс должен производиться на специально отведенной площадке колесного или тележечного цеха, обеспеченной необходимой оснасткой и оборудованием, а монтаж букс, комплектовка и ремонт подшипников - в отдельном, чистом, светлом и сухом помещении. Измерительные приборы, приспособления, инструмент и оборудование, применяемые при ремонте, комплектовке, монтаже и демонтаже букс с роликовыми подшипниками, указаны в проекте № 292 ПКБ ЦВ МПС РФ.

1.7. Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

При сварочных работах на вагоне или тележке с нарушением изложенных выше требований колесные пары должны быть выкачены из-под вагона или тележки и подвергнуты полному освидетельствованию со снятием внутренних и лабиринтных колец с шеек осей.

1.8. Осмотр, освидетельствование, клеймение и ремонт колесных пар с роликовыми подшипниками производят в соответствии с требованиями «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» № ЦВ/3429, утвержденной 16 марта 1998г.

1.9. Категорически запрещается производить обмывку колесных пар с буксовыми узлами, тележек с колесными парами и вагонов на колесных парах, буксовые узлы которых в дальнейшем не подлежат демонтажу.

Колесные пары с роликовыми подшипниками оборотного парка, не бывшие в эксплуатации и простоявшие в резерве пять и более лет, после последнего полного освидетельствования при подкатке под вагоны подвергать полной ревизии букс, а колесные пары, простоявшие менее пяти лет, подвергнуть обыкновенному освидетельствованию с промежуточной ревизией букс.

Перед постановкой колесных пар в комплекте с буксами в оборотный парк буксу провертывать на шейке оси 15-20 раз. Аналогичное провертывание букс производить каждые 6 месяцев при хранении колесных пар в парке. Колесные пары с роликовыми буксовыми узлами хранить на специально выделенных рельсовых путях отдельными группами с разделением на исправные и неисправные. При этом устанавливается контроль за их сохранностью. Постановка колесных пар на путях отстойного парка или ремонтных цехов должна исключать соприкосновение колес с осью или буксовым узлом рядом стоящих колесных пар.

^ 2. КОНСТРУКЦИИ БУКСОВЫХ УЗЛОВ С РОЛИКОВЫМИ ПОДШИПНИКАМИ

2.1. Роликовые подшипники

2.1.1 В буксах пассажирских и грузовых вагонов применяются роликовые подшипники:

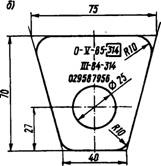

а) с короткими цилиндрическими роликами однорядные с однобортовым внутренним кольцом (рис.1 а);

б) с короткими цилиндрическими роликами однорядные с безбортовым внутренним кольцом и плоским упорным кольцом (рис.1 б).

Примечание. В дальнейшем роликовые подшипники с короткими цилиндрическими роликами будут называться «цилиндрическими подшипниками». Посадка внутренних колец на шейку оси осуществляется методом прессования, заключающегося в нагреве внутренних колец (при этом происходит их объемное расширение), их постановке на шейку оси, остывании, после которого обеспечивается необходимая прочность прессового соединения колец с осью.

Формы роликов цилиндрических подшипников приведены на рис.2.

Ролики цилиндрических подшипников ранее изготовлялись со скосами (рис. 2 а,б), с 1965 г. ролики подшипников 42726 и 232726 изготавливаются с рациональным контактом - «бомбиной» (рис. 2 в). У цилиндрических подшипников, имеющих массивные беззаклепочные латунные сепараторы, ролики удерживаются в гнездах расчеканкой перемычек, а у полиамидных сепараторов - на перемычках имеются специальные утолщения.

Основные типы роликовых подшипников, применяемые в буксах пассажирских и грузовых вагонов широкой колеи, их размеры и массы представлены в табл.1.

а) цилиндрический однорядный с однобортовым внутренним кольцом;

б) цилиндрический однорядный с безбортовым внутренним кольцом и плоским упорным кольцом;

1 - наружное кольцо; 2 - ролик; 3 - внутренне кольцо; 4 - сепаратор; 5 - упорное кольцо.

Рис. 2. Ролики подшипников

2.1.2. Цилиндрические роликовые подшипники с различными индексами и цифрами (Л, Л1, ЕМ, Е2М, Л4М и др.), стоящими после условного обозначения, отличаются друг от друга применяемым материалом сепараторов (Л-латунь, Е-полиамид и др.).

2.1.3. Подшипники (кольца и ролики) изготавливают из хромистой стали (табл. 2) марок ШХ15 и ШХ15СГ, стали электрошлакового переплава марки ШХ15СГШ, а также из стали регламентированной прокаливаемости марки ШХ4 по ТУ 14-1-92374 и могут быть изготовлены из других марок стали по согласованию с заказчиком. Подшипники 42726 с внутренними кольцами из стали регламентированной прокаливаемости марки ШХ4 имеют увеличенную фаску на борту внутреннего кольца с наружной стороны высотой 3 мм и шириной 5 мм или на наружном диаметре борта внутреннего кольца имеется проточка радиусом 2,5 мм.

Внутренние кольца подшипников 232726 из стали регламентированной прокаливаемости марки ШХ4 имеют проточку на скосе глубиной 0,5 мм и шириной 2 мм. Внутренние кольца подшипников из стали регламентированной прокаливаемости марки ШХ4 имеют маркировку 42726Л4М и 232726Л4М или 42726Е2М и 232726Е2М.

2.1.4. На вагонные роликовые подшипники наносят маркировку в соответствии с ГОСТ 520-92 и ТУ 37.006.048-73.

При изготовлении на торцы наружного и внутреннего колец цилиндрических подшипников наносят товарный знак завода-изготовителя (16ГПЗ, 8ГПЗ-ХАРП, 5ГПЗ, ЗГПЗ-СПЗ и 1 ГПЗ-МПЗ) и указывают время изготовления месяц и год. Месяц указывают условно буквой, располагаемой рядом с порядковым номером подшипника. У роликовых подшипников, изготовленных на 16, 8, 3 и 1 ГПЗ, с апреля 1998 г. обозначение месяца выпуска соответствует цифрам с 1 по 12 соответственно: 1-январь, 2-фев-раль и т.д. Маркировку на кольцах подшипников наносят только с одной стороны. Таблица 1

Размеры подшипников, мм (см.рис.1)

Буквенные обозначения месяца выпуска подшипника различными подшипниковыми заводами представлены в табл. 3. (до 01.01.98 г.) Год изготовления подшипников обозначают условно заглавной буквой русского алфавита, а начиная с августа 1997г. - двумя последними цифрами года - 97, 98 и т.д. Знак «Л», стоящий после маркировки года изготовления подшипника, указывает, что подшипник изготовлен из стали электрошлакового переплава.

Кроме указанной маркировки, на подшипники наносят порядковый номер и условное обозначение подшипника, состоящее из цифр и букв.

Для серийных подшипников (42726, 232726 или 2726) условное обозначение характеризует тип, серию, конструкцию и другие особенности.

Внутренние кольца однотипных подшипников взаимозаменяемы, поэтому на наружных кольцах наносят обозначения основного типа (2726) или на них могут быть нанесены полные обозначения (30-42726Л или 30-232726Л1), а также два условных обозначения подшипников (переднего и заднего) при расположении маркировки на торцах колец через 90° в следующем порядке, например, 30-232726Л1, ЗГПЗ, 30-42726Л, порядковый номер, месяц и год изготовления.

На внутренних кольцах наносят обозначения одного типа подшипника, завод-изготовитель, месяц и год выпуска. На одном из торцов сепаратора у подшипников, начиная с марта 1974 г. наносили букву «Ж», а с 1979 г. вместо буквы «Ж» наносят товарный знак завода - изготовителя (ЗГПЗ, 16ГПЗ или цифру 3, 16 и т.д.) и букву условного обозначения или две последние цифры года выпуска (М, К или 97, 98 и т.п.). Кроме того, на сепараторах, изготавливаемых из более прочной латуни марки ЛЦ40МцЗЖ, наносят цифры 55.

Цифра и буква (30, 36 или ЗН), стоящие перед условным обозначением подшипника, указывают номер ряда, характеризующего величину радиального зазора и класс точности. Например, 30 указывает, что подшипник изготовлен по классу точности 0 с радиальным зазором по группе 3. Подшипники выпускало 1971г. имели соответственно обозначения ЗН, 2Н и 1 Н, а с 1971 г. - 30, 36. Буква «М», стоящая после условного обозначения подшипника, указывает, что подшипник имеет ролики с модифицированным контактом - «бомбиной»; буква «У» - подшипник подвергался суперфинишу; цифра и буква «Л4М» и «Е2М» - внутренние кольца подшипников изготовлены из стали регламентированной прокаливаемо-сти марки ШХ4.

Буква «Л» указывает, что сепаратор подшипника латунный, «Е» - полиамидный. Если этих букв нет, то сепаратор тоже латунный.

Цифры 1,2,3, стоящие за буквой, характеризуют изменение конструкции сепаратора (беззаклепочные, массивные, облегченные). Может быть нанесено на подшипники также среднее значение радиального зазора. 2.1.5. Цилиндрические подшипники, изготовляемые на автоматической линии, кроме того, могут иметь номер группы (I, II, III), к которой отнесено внутреннее кольцо по откло нению диаметра посадочного отверстия от номинального размера. К группе 1 относятся кольца с минусовыми отклонениями от номинального размера до 8 мкм, к группе II - от 9 до 17 мкм и к группе III - от 18 до 25 мкм.

Буквенные обозначения месяцев выпуска подшипников

^ 2.2. Устройство букс с роликовыми подшипниками

2.2.1. В буксах вагонов применяют глухую подшипниковую посадку, при которой внутреннее кольцо подшипника непосредственно устанавливают на шейку оси.

2.2.2.В буксах грузовых и пассажирских вагонов устанавливают два цилиндрических подшипника (рис. 3, 4, 5) вплотную друг к другу, при этом подшипник, расположенный у галтели шейки оси, называют задним, а у ее торца - передним.

2.2.3.Буксы с двумя цилиндрическими подшипниками могут иметь торцевое крепление корончатой гайкой МП 0х4 (рис. 3) или тарельчатой шайбой с четырьмя болтами М20 (рис. 6 а, б), или с тремя болтами М20 (рис. 6 в, г).

2.2.4.Характеристика основных типов букс с роликовыми подшипниками, применяемыми на пассажирских и грузовых вагонах, приведена в табл. 4.

^ 2.3. Смазка для роликовых подшипников

2.3.1.Для букс вагонов с роликовыми подшипниками применяют железнодорожную смазку ЛЗ-ЦНИИ по ГОСТ 19791-74 или ЛЗ-ЦНИИ (у) по ТУ 0254-307-00148820-95 (с изменениями 1 и 2), представляющую собой однородную мазь от светло-желтого до темно-желтого цвета (табл.5).

В соответствии с ГОСТом или ТУ, смазку ЛЗ-ЦНИИ поставляют в бидонах из белой жести вместимостью 20 л или в стальных бочках со съемным днищем вместимостью 50 л, а по согласованию с заказчиком она может поставляться в металлических бочках вместимостью 200 л или в другой таре.

Рис. 3. Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением гайкой

^ 1 - корпус буксы; 2 - отъемный лабиринт корпуса буксы; 3 - лабиринтное кольцо; 4 - задний подшипник; 5 - передний подшипник;

6 - торцевая гайка; 7 - крепительная крышка;

^ 8 - болт М 12 стопорной планки с пружинной шайбой;

9 - проволока; 10 - стопорная планка; 11 - упорное кольцо подшипника;

12 - смотровая крышка; 13 - прокладка; 14 - болт М 12 смотровой крышки;

15 - кольцо уплотнительное.

Рис. 4. Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением тарельчатой шайбой и четырьмя болтами 1-передний подшипник 232726Л1М; 2-задний подшипник 42726Л;

3 - корпус буксы; 4 - лабиринтное кольцо; 5 - отъемный лабиринт корпуса буксы; 6 - кольцо уплотнительное; 7 - крепительная крышка; 8 - прокладка;

^ 9 - торцевая шайба; 10- смотровая крышка;

11 - болт М20 для крепления торцевой шайбы; 12 - стопорная шайба;

13 - болт М 12 с пружинной шайбой для крепления смотровой крышки.

Рис. 5. Букса пассажирского вагона с двумя цилиндрическими подшипниками с торцевым креплением гайкой ^ 1 - корпус буксы; 2 - лабиринтное кольцо; 3 - задний подшипник;

4 - передний подшипник; 5 - крепительная крышка; 6 - смотровая крышка;

7 - торцевая гайка; 8 - стопорная планка;

9 - болт М 12 стопорной планки с пружинной шайбой; 10 - проволока;

^ 11 -болт М12 смотровой крышки; 12 - пружинная шайба;

13 - прокладка; 14 - кольцо уплотнотельное.

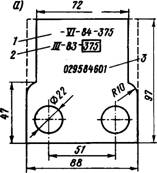

Рис. 6. Варианты торцевого крепления тарельчатой шайбой с нанесением маркировки на стопорную шайбу а), б) - четырьмя болтами (соответственно правая и левая шейки оси);

в), г) - тремя болтами (соответственно правая и левая шейки оси);

^ 1 - номер оси колесной пары; 2 - знак формирования; 3 - условный номер предприятия, сформировавшего колесную пару;

4 -дата формирования колесной пары; 5 -дата последнего полного освидетельствования колесной пары; 6 - условный номер предприятия, производившего последнее полное освидетельствование колесной пары;

^ 7- знак обточки колесной пары;

8 - условный номер пункта, производившего обточку без демонтажа букс;

9 - дата обточки колесной пары без демонтажа букс;

I - шайба тарельчатая; II - шайба стопорная.

Таблица 4 Консрукция буксового узла

^ Конструкция буксового узла

Перед применением проверяют соответствие данных сертификата на смазку требованиям ГОСТа или ТУ. При отсутствии сертификата смазка должна быть проверена в лаборатории. По отдельным указаниям смазка проверяется независимо от наличия сертификата. Следует предъявлять рекламации на смазку, изготовленную с нарушением ГОСТа или ТУ. Не допускается загрязнение смазки механическими примесями и ее обводнение.

Перед заправкой подшипников смазкой, для создания однородности, ее пропускают через аппарат для перемешивания (гомогенизации) смазки.

2.3.2. Выбирать смазку из тары необходимо деревянной лопаткой или чистыми руками. Запрещается производить вырубку крышек у бидонов со смазкой. Крышки необходимо вскрывать специальным ножом или приспособлением.

2.3.3. Для смазывания дорожек качения и торцов роликов применяют препарат-модификатор эМПи-1 (Приложение 7) ТУ 0253-001-25887352-97. При длительном хранении подшипников в качестве предохранительной смазки от действия коррозии применяют смазку ПП-95/5 (ГОСТ 4113-80).

2.3.4. Смазочные материалы должны храниться в чистой, плотно закрытой таре, исключающей попадание пыли, грязи и воды.

Таблица 5

Пенетрация при температуре 25° С

Предел прочности при температуре 50°С

200 Па (2,0 г/см 2 ), не менее

Коллоидная стабильность выделенного масла

Испытание коррозионных свойств

Содержание: свободной щелочи в пересчете на МаОН воды механических примесей

0,2%, не более 0,5%, не более отсутствие

2009 год. Саратовский тежникум железнодорожного транспорта. 28 стр. Общие сведения о пассажирских вагонах. Вагонный парк железных дорог, классификация пассажирских вагонов. Основные части и характеристики пассажирских вагонов. Знаки и надписи на пассажирских вагонах. Техническое обслуживание и ремонт вагонов. Устройство пассажирских вагонов. Ходовые части вагонов. Колесные пары. Буксы и. 17 чертежей в автокаде 2007[dwg]. Колесная пара и букса грузового вагона, Тележка грузового вагона модели 18-100, Боковая рама тележки 18-100, Надрессорная балка тележки 18-100, Тележка пассажирского вагона вагона КВЗ-ЦНИИ, Четырехосная тележка грузового вагона, Соединительная балка четырехосной тележки, Тормозное оборудование четырехосной тележки, Буксовый узел пассажирской тележки, Буферный. Инструкция № 647-99 ПКБ ЦВ DOC Раздел: Железнодорожный транспорт > Инструкции, правила, уставы, нормы и приказы на ЖД ИНСТРУКЦИЯ по организации рабочего места осмотрщика вагонов, принимающего пассажирские и грузовые поезда "сходу" № 647-99 ПКБ ЦВ Настоящая типовая Инструкция по организации рабочего места и охране труда осмотрщика вагонов принимающего поезда «сходу» (далее по тексту Инструкция) предназначена для внедрения на пунктах технического обслуживания вагонов, а также в парках формирования. 115.97 КБ скачан 39 раз Скачать файл

Новости жд, форум, вагонное хозяйство. Каталог файлов, Инструкции, 3- ЦВРК, Инструктивные указания по эксплуатации и ремонту вагонных букс с.

ЛЗ-ЦНИИ (у). ЦВ/3429 Инструкция по осмотру, освидетельствованию, ремонту и форми-. ям Инструкции ЦВ/3429 и Инструктивных указаний 3 - ЦВРК.

Правила >> 3 - ЦВРК - указания по эксплуатации и ремонту вагонных букс с с требованиями « Инструкции по осмотру, освидетельствованию, ремонту и.Tima02. 2.5.2011, 13:08. Зачем на корончатой гайки нужна выточка, в инструкции 3ЦВРК зачем она нужна нет. zufardjan. 3.5.2011, 20:09. Цитата( tima02.

Онлайн карта жд России и стран СНГ, маршруты поездов и электричек, проверка жд деталей. Новости жд, форум, вагонное хозяйство. Каталог файлов.

Настоящая Инструкция по техническому обслуживанию вагонов в эксплуатации (далее 3 Инструкция по движению поездов и маневровой работе на железных дорогах; ЦВРК на шайбе стопорной (пластинчатой) выбиваются.

Инструкция 3-ЦВРК DOC. Инструкция 3-ЦВРК. Вагоны роликовая букса полное и обыкновенное освидетельствование подшипник монтаж букс.

" 3 - ЦВРК. Инструктивные указания по эксплуатации и ремонту вагонных букс с Инструкция по применению препарата-модификатора эМПи-1.

^ 3. НАБЛЮДЕНИЕ И УХОД ЗА БУКСАМИ С РОЛИКОВЫМИ ПОДШИПНИКАМИ В ЭКСПЛУАТАЦИИ

3.1. Наружный осмотр букс производят в пунктах подготовки вагонов к перевозкам, формирования, технического обслуживания и оборота вагонов, а также в депо.

3.2. Основным признаком возможной неисправности буксового узла вагонов является, как правило, повышенный нагрев корпуса буксы. Однако встречаются такие неисправности роликовых подшипников, которые на первоначальной стадии не вызывают нагрева букс, но представляют серьезную угрозу для безопасности движения поездов. Поэтому при встрече поездов в пунктах технического обслуживания необходимо выявлять возможные неисправности буксовых узлов по температурным режимам и внешним признакам.

3.3. В пунктах технического обслуживания у прибывшего поезда, кроме наружного осмотра букс и проверки крепления крышек, на ощупь сразу же после прибытия поезда определяют температуру верхней части букс, которая по всему составу должна быть примерно одинаковой. Разрешается для определения степени нагрева использовать специальные приборы, согласованные с МПС РФ.

^ Причинами повышенного нагрева букс являются:

а) излишнее количество смазки, при этом поверхность верхней части корпуса буксы нагревается равномерно, а из лабиринтной части буксы вытекает смазка. Для выявления причин нагрева вскрыть смотровую крышку. Этот нагрев может произойти непосредственно после монтажа (ревизии), что определяется по ее дате на бирке. Если монтаж производился за месяц или менее до выявления нагрева, то колесную пару можно допустить к эксплуатации;

б) заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом, при этом задняя часть корпуса буксы нагревается больше передней. В этом случае колесную пару заменить;

в) ненормальная работа роликовых подшипников, вызывающая резко повышенный нагрев буксы. Это может произойти из-за неисправности подшипников: разрыва внутреннего кольца, малого осевого и радиального зазоров подшипников, излома или износа сепаратора, отсутствия или потери смазкой своих свойств, неправильной сборки подшипников и других деталей, попадания посторонних тел (песок, металлические включения и т.п.), неправильной сборки тележки (перекос рамы, неточная установка шпинтонов и т.д.). В этом случае прежде всего проверить внешним осмотром состояние буксового узла, затем вскрыть смотровую крышку для определения состояния подшипников и торцевого крепления. Предварительно переднюю часть буксы тщательно протереть. При обнаружении вышеперечисленных или других неисправностей колесную пару заменить, а обе буксы этой колесной пары подвергнуть полной ревизии.

Также подвергать полной ревизии буксы колесных пар, выкатываемых по нагреву букс, обнаруженному приборами ПОНАБ и ДИСК. При выкатке таких колесных пар белой краской наносить на колесах надпись «Аварийная ПОНАБ». Использовать снег и воду для охлаждения буксы запрещается.

Крышку имеет право снимать старший осмотрщик вагонов пункта технического обслуживания или, как исключение, осмотрщик вагонов, сдавший испытания на право производить промежуточную ревизию в установленном порядке. Крышку необходимо снимать с соблюдением условий, не допускающих попадания в буксу и крышку различных загрязнений, посторонних твердых частиц и влаги.

Характерные неисправности букс, выявляемые по внешним признакам, приведены в «Инструкции осмотрщику вагонов» № ЦВ-ЦЛ-408.

3.4. Во всех случаях разрушения роликовых подшипников в пути следования поездов необходимо вызывать для расследования представителей причастных предприятий (завод, депо), производивших ревизию буксовых узлов. Немедленно расследовать все случаи разрушения в пути следования роликовых подшипников вагонных колесных пар, результаты докладывать в установленном порядке, заполняя бланк «План расследования разрушения буксового узла» (Приложение 5). Одновременно необходимо составлять и направлять рекламационные акты предприятию, производившему последнее полное освидетельствование.

При предъявлении рекламационных материалов вагоностроительной промышленности руководствоваться ГОСТ 4835, а вагонным депо и ремонтным заводам - руководствами по деповскому и капитальному ремонтам.

3.5. На все колесные пары, выкатываемые по нагреву букс, обнаруженному приборами ПОНАБ или ДИСК, системами контроля нагрева букс или осмотрщиками вагонов, и у которых при полных ревизиях букс будут обнаружены роликовые подшипники с неисправностями или полностью разрушенные, составлять акт и заполнять бланк плана, в котором указывать, как был обнаружен нагрев (показанием ПОНАБ или ДИСК, системой контроля нагрева букс или осмотрщиком вагонов). Указанный выше план расследования и акты сразу же после осмотра направлять в железнодорожные администрации не позднее десятидневного срока.

^ Примечание. Полностью разрушенными считаются те подшипники, у которых при полной ревизии букс оказались разрушенными все детали (кольца, ролики, сепаратор).

^ 4. ВИДЫ, СРОКИ И ПРАВИЛА РЕВИЗИИ БУКС С РОЛИКОВЫМИ ПОДШИПНИКАМИ

4.1. Полная ревизия

4.1.1. Полную ревизию букс с роликовыми подшипниками производят при полном освидетельствовании колесных пар:

а) при деповском и текущем отцепочном ремонтах вагонов выкатываемым и подкатываемым колесным парам, проходившим последнее полное освидетельствование четыре и более лет для пассажирских и рефрижераторных вагонов и пять и более лет для грузовых вагонов, а также колесным парам, срок службы которых 15 лет и более, кроме колесных пар, ранее проходивших последнее полное освидетельствование не более 3-х месяцев;

^ Примечание. Разрешается производить обыкновенное освидетельствование колесным парам, срок службы которых 15 лет и старше, при условии дефектоскопирования осей.

б) при повреждении вагона от динамических ударов при падении груза;

в) через две обточки по предельному прокату или другим неисправностям поверхности катания колес грузовых вагонов и через обточку для колес пассажирских вагонов;

г) при каждой обточке колесных пар, работающих с редуктором, и колесных пар, выкаченных из-под шестиосных вагонов;

д) после схода вагона с рельсов у колесных пар сошедшей тележки;

е) при капитальном ремонте вагона;

ж) при всех видах планового ремонта подкатываемым колесным парам РУ-950 и РУ-1050 в соответствии с Инструктивным Указанием 3-ЦВРК;

з) при формировании и ремонте колесной пары со сменой элементов;

и) при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

к) после удаления волосовин, плен, неметаллических включений и др.;

л) у поврежденных вагонов после крушения, аварии, маневровой работы;

м) при наличии на поверхности катания колес колесных пар:

- грузовых вагонов - неравномерного проката 2 мм и более, ползуна и навара 1 мм и более, разности диаметров колес на одной оси 3 мм и более;

- пассажирских вагонов - ползуна 1 мм и более, навара -0,5 мм и неравномерного проката 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) - неравномерного проката 1 мм и более;

н) при отсутствии бирки или неясности клейм на ней, обнаруженных при ремонте или подкатке колесной пары;

о) при сварочных работах на вагоне или тележке без соблюдения требований п. 1.7.;

п) при недопустимом нагреве буксы или повреждении буксового узла, требующего демонтажа букс, а также отказе в работе привода редуктора от торца шейки оси, требующего его демонтажа;

р) при обнаружении в буксе пассажирского вагона редукторного масла. При неисправности одной буксы обязательно производить полную ревизию второй буксы колесной пары.

4.1.2. Полную ревизию букс осуществляют в пунктах, имеющих специально оборудованные производственные участки роликовых подшипников и удостоверение, выдаваемое железнодорожными администрациями.

4.1.3. Полную ревизию букс производят под непосредственным руководством и контролем мастера или бригадира, имеющих удостоверение о сдаче испытаний на право полного освидетельствования колесных пар и полной ревизии букс.

Испытание и выдачу удостоверения на право полного освидетельствования и ревизии букс осуществляют в соответствии с п. 3.1.4 «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар». Лица, выполняющие монтаж, промежуточную ревизию, осмотр и ремонт подшипников, должны сдать также испытания и получить удостоверение на право полной и промежуточной ревизии букс, осмотра и ремонта подшипников.

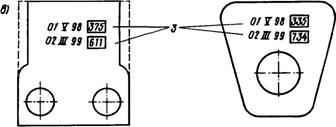

Рис.7. Бирки а) для двух болтов; б) для одного болта;

в) для промежуточной ревизии с обточкой

^ 1 - месяц, год, номер пункта, производившего полное освидетельствование колесной пары и монтаж букс; 2 - номер оси;

3 - знак «О», месяц, год и номер пункта, производившего обточку колесной пары без демонтажа букс.

Проверку знаний работников производят не реже одного раза в год.

Выдачу удостоверения на право полной и промежуточной ревизии букс, осмотр и ремонт подшипников осуществляет комиссия в составе главного инженера вагонного депо или завода по ремонту подвижного состава и производства запасных частей (председатель) и начальника или мастера колесного или роликового цеха, имеющих удостоверение на право полного освидетельствования колесных пар и ревизии букс.

4.1.4. При полной ревизии букс производят:

а) демонтаж букс с роликовыми подшипниками без снятия внутренних и лабиринтных колец в соответствии с действующими нормативно-техническими документами. Внутренние и лабиринтные кольца снимают при их неисправности, расформировании колесных пар, а также отсутствии специального щупа и дефектоскопов для проверки оси и внутренних колец на шейке оси;

б) промывка, осмотр, проверка и дефектоскопирование деталей роликовых подшипников, других деталей буксового узла и колесных пар;

в) ремонт деталей буксового узла и колесных пар;

г) измерение радиальных и осевых зазоров, посадочных отверстий внутренних колец при их установке, посадочных поверхностей корпусов букс;

4.1.5. После полной ревизии и монтажа букс на бирке (рис. 7) выбивают номер оси, дату полного освидетельствования (месяц и две последние цифры года) и условный номер, присвоенный пункту, производившему освидетельствование колесной пары и монтаж букс. У колесных пар с торцевым креплением подшипников тарельчатой шайбой и болтами М20 при новом формировании, ремонте со сменой элементов и полном освидетельствовании колесных пар, кроме маркировки на бирке, на стопорной шайбе правой шейки оси выбивают номер оси, знак формирования, условный номер предприятия, сформировавшего или производившего ремонт со сменой элементов, и дату (месяц и две последние цифры года) производства этих работ (рис. 6 а, в).

На стопорной шайбе левой шейки оси выбивают дату последнего полного освидетельствования колесной пары и условный номер предприятия, производившего последнее полное освидетельствование колесной пары и полную ревизию букс (рис. 6 б, г). При этом месяц на стопорной шайбе выбивают клеймами с арабскими цифрами вместо римских.

Колесные пары, сформированные или отремонтированные на одних заводах или ремонтных пунктах и полученные для монтажа роликовых букс другими заводами или ремонтными пунктами, подвергают осмотру. При монтаже букс у таких колесных пар на левом торце шейки оси наносят условный номер пункта, производившего монтаж букс, букву «М» и дату монтажа. На бирке и стопорной шайбе вместо даты и условного номера пункта, производившего полное освидетельствование колесной пары, необходимо наносить дату и место монтажа букс (месяц римскими цифрами и две последние цифры года), условный номер пункта, производившего монтаж букс, и рядом с ним букву «М».

Бирку (рис. 7) изготавливают из листовой стали марки 10 КП толщиной 1,0-1,5 мм или оцинкованной стали толщиной 0,8-1,0 мм. Бирку устанавливают на левых верхних болтах крепительной крышки буксы правой шейки оси. Часть бирки, на которой выбита маркировка, загибают на верхнюю плоскость прилива корпуса. Бирку, укрепляемую одним болтом, не загибают. Допускается изготавливать бирки по условным штриховым линиям (рис. 7 а, в).

На буксах, имеющих опытные подшипники, смазку и др. устанавливают по особому указанию дополнительные бирки, на которые наносят соответствующую маркировку.

4.1.6. Данные полной ревизии букс записывают в журнал формы ВУ-90 (Приложение 1).

^ 4.2. Промежуточная ревизия

4.2.1. Промежуточную ревизию производят:

а) при обточке колесных пар без демонтажа букс;

б) при обыкновенном освидетельствовании колесных пар;

в) при единовременной технической ревизии пассажирских вагонов;

г) в качестве профилактической меры по отдельным указаниям (профилактическая ревизия). Ревизию осуществляет слесарь, имеющий квалификацию не ниже 4-го разряда и соответствующее удостоверение.

Примечание. При единовременной технической ревизии пассажирских вагонов колесные пары, имеющие редукторно-карданный привод от торца шейки оси, выкатывают из-под вагона для тщательного осмотра и проверки круга катания колес. Профилактическая, а также единовременная техническая ревизии пассажирских вагонов производятся под вагоном без снятия стопорных планок. Надежность торцевого крепления проверяется остукиванием.

4.2.2. Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают для определения неисправностей (раковин и др.). При вращении буксы с толчками и ненормальным шумом производят полную ревизию.

При наличии в вагонных депо установок для диагностирования роликовых подшипников УДП-85 или УДП-85М, АЛ2-3 или других установок, согласованных с МПС РФ, все грузовые колесные пары, подлежащие обыкновенному освидетельствованию, а их буксовые узлы - промежуточной ревизии, должны быть пропущены через эти установки в соответствии с технологией, изложенной в инструкциях к этим установкам.

4.2.3. При промежуточной ревизии снимают крышку. Места прилегания крышки предварительно очищают от грязи и протирают. Снятую крышку укладывают в закрываемый ящик внутренней стороной вверх. Из передней части буксы смазку перекладывают в снятую крышку для дальнейшего использования. При этом необходимо соблюдать условия, исключающие попадание в буксу и крышку различных загрязнений.

Загрязнение смазки определяют анализом по методу Московской ж. д. или другим методом, согласованным с МПС РФ, или визуально после растирания небольшой порции смазки на тыльной стороне руки или суконном материале, или зеркале, или другим способом. Букса с загрязненной и обводненной смазкой (стальные, латунные включения, механические и другие примеси) подлежат полной ревизии. При хорошем состоянии смазки (потемнение смазки не является браковочным признаком) производят дальнейший осмотр. Прежде всего, проверяют состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода, излома или износа сепаратора, приставного упорного кольца или других дефектов буксу подвергают полной ревизии.

Рис. 8. Конусная часть центра колесно-токарного станка после переточки

При ревизии, выполняемой по подпунктам «в» и «г» пункта 4.2.1. и при удовлетворительном состоянии подшипника остукиванием контролируют болты стопорной планки или тарельчатой шайбы. Ослабшие болты М12 подтягивают, неисправные заменяют. Неисправную проволоку болтов стопорной планки заменяют, под болты стопорной планки ставят пружинные шайбы. Надежность крепления торцевой гайки проверяют ударами слесарного молотка по оправке, упираемой в одну из граней коронки или в шлиц гайки. Проверку производят в обе стороны вращения гайки. При ослаблении гайки торцевого крепления колесную пару выкатывают и снимают гайку. Колесная пара и гайка с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При ревизии, выполняемой по подпунктам «а» и «б» пункта 4.2.1. у букс с подшипниками при торцевом креплении гайкой независимо от состояния крепления снимают стопорную планку для дефе-ктоскопирования и клеймения, торцевую гайку и упорное кольцо - для визуального осмотра резьбы шейки оси и гайки. Колесные пары или гайки с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При исправном состоянии резьбы производят затяжку гайки с последующей установкой стопорной планки в соответствии с требованиями настоящих Инструктивных указаний.

При торцевом креплении тарельчатой шайбой болты М20 освобождают от стопорения и динамометрическим ключом проверяют их затяжку (вращением по часовой стрелке). При наличии хотя бы одного из болтов с крутящим моментом менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы отверстий в торце оси и болтов крепления, а также состояния места перехода стержня болта к головке. При обнаружении задиров в месте перехода стержня болта к головке радиусом менее 0,8 мм и без подголовника или других повреждений болты к дальнейшей эксплуатации в торцевом креплении не допускаются. При изломе головки или стержня болта оставшуюся часть болта вывертывают из оси без повреждения резьбы резьбового отверстия. Поврежденные болты заменяются. При обнаружении срыва более трех ниток резьбы в резьбовых отверстиях оси или затруднений при завертывании болтов крепления допускается резьбовые отверстия исправлять метчиком. При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации до специального указания. Болты, имеющие затяжку крутящим моментом более 5 кгс/м, подтягивают с усилием 23-25 кгс/м. Затяжка болтов должна быть равномерной. Для этого завинчивание трех болтов производят дважды по периметру, а четырех - по схеме 1-2-3-4-3-4-2-1 с последующим стопорением.

4.2.4. При обточке поверхности катания колес с торцевым креплением шайбой применяют центр колесно-токарного станка, выполненный по эскизу (рис. 8).

4.2.5. Взамен снятой смотровой или крепительной крышки устанавливают специальную временную крышку с отверстием для прохода центра станка.

4.2.6. Колесную пару устанавливают на станок для обточки поверхности катания с соблюдением требований «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» № ЦВ/3429.

4.2.7. После обточки колесной пары снимают временную крышку, проверяют состояние смазки, надежность крепления торцевой гайки в соответствии с требованиями п. 4.2.3. настоящих Инструктивных указаний. Ослабленные гайки (вращающиеся от руки) снимают и осматривают состояние резьбы шейки оси и гайки. Колесные пары и гайки с поврежденной резьбой к дальнейшей эксплуатации не допускают.

При торцевом креплении тарельчатой шайбой и болтами М20 проверку состояния такого крепления после освобождения болтов от стопорения, осмотр резьбовых отверстий в оси и болтов, а также последующую их затяжку производят в соответствии с требованиями п. 4.2.3. настоящих Инструктивных указаний.

После обточки с промежуточной ревизией под правый верхний болт М20 крепительной крышки устанавливают бирку (рис.7 в), на которой выбивают 01 или 02, условный номер, присвоенный ремонтному предприятию, производившему обточку, и дату.

Затем смотровую или крепительную крышку устанавливают и закрепляют болтами, под которые устанавливают пружинные шайбы. Между крышками ставят резиновую прокладку, новую или бывшую в употреблении, но исправную. Между фланцевой поверхностью крепительной крышки и корпусом буксы устанавливают резиновое кольцо, а свободное пространство заполняют смазкой ЛЗ-ЦНИИ. Крышки устанавливают и закрепляют с соблюдением требований, указанных в п. 5.3.3.16.

4.2.8. При промежуточной ревизии после проведения указанных в п. 4.2.3 операций в случае необходимости в буксу добавляют свежую (не бывшую в употреблении) смазку, которую укладывают валиком на видимую часть переднего подшипника, уплотняя ее пальцами так, чтобы смазка смогла проникнуть между сепаратором и бортом наружного кольца. Затем устанавливают смотровую или крепительную крышку с соблюдением требований, указанных в пп. 4.2.7 и 5.3.3.16.

4.2.9. О проведенной промежуточной ревизии букс в журнале формы ВУ-92 делают соответствующие записи, при этом необходимо в графе 4 на каждую колесную пару, подвергавшуюся промежуточной ревизии букс, дополнительно к номеру колесной пары указывать тип оси. В графе 5 фиксировать случаи ослабления гайки или болтов М20 в торцевом креплении тарельчатой шайбой. Сведения о количествах случаев обнаруженных ослаблений гаек или болтов М20 и количествах осмотренных осей типа РУ1 или РУ1Ш ежеквартально сообщать в железнодорожные администрации.

^ 5. ПОРЯДОК ПРОИЗВОДСТВА РАБОТ С БУКСОВЫМИ УЗЛАМИ С ДВУМЯ ЦИЛИНДРИЧЕСКИМИ РОЛИКОПОДШИПНИКАМИ ТИПА 232726 И 42726

5.1. Демонтаж букс

5.1.1. Демонтаж букс с роликовыми подшипниками типа 232726 и 42726 может осуществляться на механизированной или полуавтоматической поточных линиях или ручным способом в соответствии с технологическим процессом демонтажа и монтажа вагонных букс на роликовых подшипниках, разработанным применительно к местным условиям.

5.1.2. При демонтаже буксы не допускается сбрасывать ее с шейки оси. Категорически запрещается использовать любой ударный инструмент для удаления подшипников из корпуса. Подшипники из корпуса буксы необходимо удалять только при помощи специальных прессов или устройств.

5.1.3. При демонтаже букс работы с помощью стендов или ручным способом выполняются в следующем порядке:

а) отвернуть болты крепительной крышки, а затем снять крепительную крышку вместе со смотровой;

б) удалить смазку из крышки и передней части буксы;

в) отвернуть и снять болты стопорной планки или тарельчатой шайбы. Планку или шайбу снять;

г) отвернуть и снять торцевую гайку, а также упорное кольцо переднего подшипника;

д) снять корпус буксы вместе с блоками подшипников (наружное кольцо с сепаратором и роликами) с внутренних колец, насаженных на шейку оси;

е) при помощи пресса вынуть из корпуса буксы блоки подшипников;

ж) снять при необходимости внутренние кольца с шейки оси при помощи индукционного нагревателя, покачивая нагреватель относительно оси колесной пары. При ослаблении кольца нагреватель снять вместе с кольцом, предварительно отключив нагреватель, кольцо удалить из нагревателя. При снятии с шейки оси неисправного кольца переднего подшипника исправное кольцо заднего подшипника можно не снимать с шейки оси. Кольца нагревать до температуры 100°-120°С - это достигается примерно за тридцать пять - сорок пять секунд при напряжении в сети 220 В.

Категорически запрещается нагревать кольца более 1 мин.

Запрещается делать перерыв в питании нагревателя током до полного ослабления и снятия кольца, так как в этом случае происходит нагрев шейки оси. Если время для нагрева истекло (1 мин.), а кольцо с шейки снять не удалось, необходимо работу по съему кольца прекратить и возобновить ее после остывания внутреннего кольца подшипника и шейки оси до температуры окружающей среды. После этого снимать последовательно кольца переднего и заднего подшипников;

з) при необходимости снять лабиринтное кольцо с пред-подступичной части оси при помощи индукционного нагревателя;

и) операции, указанные в подпунктах «ж» и «з», производить в случае, если полная ревизия выполнялась со снятием внутренних колец.

^ 5.2. Подготовка к монтажу

5.2.1. Промывка подшипников и деталей букс.

5.2.1.1. Подшипники после демонтажа промывать в автоматической машине мыльной эмульсией, подогретой паром до 90°-95°С, и просушить подогретым воздухом, пропускаемым через змеевик, размещенный внутри ванны моечной машины. Новые роликовые подшипники и подшипники, покрытые консервационной смазкой, также промыть в автоматической машине. В том случае, если осмотр подшипников будет производиться не ранее, чем через сутки после промывки, их необходимо смазывать жидким маслом (см. п. 2.3.3.).

Для предотвращения выпадания роликов из гнезд сепараторов промывку роликовых подшипников в моечных машинах производить со специальными втулками или другими приспособлениями. Допускается промывка вместе с внутренними кольцами.

^ Примечание. На посадочных поверхностях наружных колец подшипников могут оставаться темные пятна от коррозии.

Моющая жидкость (мыльная эмульсия) автоматической машины должна содержать 8-10% отработанной смазки ЛЗ-ЦНИИ.

Для промывки новых подшипников допускается применять моющую жидкость с содержанием 1,0-1,5% смазки ЛЗ-ЦНИИ.

5.2.1.2. Корпуса букс, смотровые и крепительные крышки, лабиринтные кольца, гайки, стопорные планки, болты промываются в моечных машинах автоматического, конвейерного или камерного типа двумя моющими жидкостями при температуре не ниже 90° С. Первая моющая жидкость содержит 2-5% каустической соды, а вторая -8-10% отработанной смазки ЛЗ-ЦНИИ от объема воды в ваннах. При отсутствии в моечной машине второй ванны допускается промывка деталей вручную перед производством монтажа.

Примечание. Корпуса букс нового изготовления и другие детали буксового узла (кроме роликовых подшипников) вместо промывки можно обдувать сжатым воздухом с последующей тщательной протиркой до полного удаления стружки и других частиц.

5.2.1.3. После промывки колесных пар вместе с внутренними и лабиринтными кольцами непосредственно после выкатки колесных пар из моечной машины производить протирку колец обтирочным хлопчатобумажным материалом и покрытие их жидким маслом. Промывка деталей буксовых узлов и колесных пар допускается другими способами, согласованными с Департаментом вагонного хозяйства МПС РФ.

5.2.2. Осмотр, неразрушающий контроль и комплектовка подшипников.

5.2.2.1. Подшипники после промывки и просушки осматривать визуально с помощью лупы при рассеянном свете для определения их пригодности к дальнейшему использованию. Неисправные подшипники направить в ремонт. При выпадании отдельных роликов из гнезд сепаратора направлять их в ремонт для измерения диаметра и длины всех роликов. Сведения о каждом осмотренном подшипнике с указанием его состояния (в том числе и упорном кольце) занести в журнал осмотра формы ВУ-91 (Приложение 2), при этом в графу 4, кроме даты изготовления подшипника, заносят также и завод-изготовитель (16ГПЗ, 8ГПЗ и т.д.). На основании данных этого журнала ежегодно составляют справку работы роликовых подшипников по соответствующей форме. Эти справки, обобщенные службой вагонного хозяйства или вагоноремонтными заводами, по итогам за год представляют в железнодорожные администрации.

У цилиндрических подшипников осматривают отдельно внутренние, наружные и упорные кольца, а также ролики и сепараторы.

Подшипники с заусенцами направляются в ремонт для их удаления. Подшипники, имеющие на бортах наружных колец и торцах роликов задиры и повреждения типа «елочка»,

ремонтируют зачисткой. Латунные сепараторы и ролики перед дефектоскопиро-

ванием осматривают визуально. Полиамидные сепараторы подвергаются растяжению на специальных установках. Растяжение осуществляется до увеличения наружного диаметра каждого основания сепаратора на 0,5 мм (или 0,25 мм при одностороннем контроле индикатором часового типа). Возможные неисправности роликовых подшипников и условий их дальнейшего использования приведены в п. 7.1. 5.2.2.2. На заводах и в депо проводят неразрушающий контроль деталей подшипников буксового узла в соответствии с требованиями нормативно-технической документации, утвержденной в установленном порядке. Перечень деталей подшипников, подвергаемых неразрушающему контролю, с указанием зон и методов контроля, а также видов работ, при которых проводится контроль, приведен в таблице 5.1

Перечень деталей подшипников буксового узла, подвергаемых неразрушающему контролю

* Условные обозначения методов контроля:

ВТК по РД 32.150-2000 - вихретоковый контроль, МПК по РД 32.157-2000 - магнитопорошковый контроль.

Неразрушающий контроль деталей подшипников буксового узла в депо проводят по мере поступления дефекто-скопных установок.

Результаты неразрушающего контроля деталей заносят в специальный журнал.

Также необходимо при сборке следить за тем, чтобы маркировка на сепараторе была обращена в ту же сторону, что и маркировка на наружном кольце. В ту же сторону должны быть обращены торцы роликов со следующим условным обозначением: « » или маркировкой в виде цифр, или с меньшей по диаметру выточкой сферической формы, или углублением диаметром 5 мм и глубиной 1 мм, или с выточкой с одной стороны ролика сферической формы.

^ Примечание. Ролики, имеющие на торцах различные условные обозначения и выточки, изготавливаются заводами с 1 марта 1974 г. Подшипники 30-42726ЛМ, изготовленные3ПП3и 8ГПЗ, имеют на концах роликов разные по диаметру выточки. У подшипников 30-232726Л1М, изготовленных 5ГПЗ, один из торцов роликов в центре имеет за-сверловку диаметром 5 мм, глубиной 1 мм. Подшипники 30-42726ЛМ и 30-232726Л1М, изготовленные 8ГПЗ (частично), имеют с одной стороны ролика выточку сферической формы, а с другой - плоский торец, или имеют на торцах роликов выточки одного диаметра, но различные по форме: с одной стороны - форма сферическая, а с другой - усеченного конуса. У подшипников, изготавливаемых на 16ГПЗ, один из плоских торцов роликов имеет маркировку в виде цифры, например «5». Условное обозначение « » на одном из торцов роликов наносили при втором виде ремонта у подшипников эксплуатационного парка, не имевших указанных выше отличительных признаков.

5.2.2.3. В собранном состоянии подшипник должен провертываться легко, без заедания и торможения. Не рекомендуется длительно его вращать без смазки.

Рис. 9, Приспособление для измерения радиальных зазоров ^ 1 - конусная оправка; 2 - эталонное кольцо; 3 - оправка; 4 - гайка; 5 – стойка.

Рис.10. Седлообразное приспособление с эталоном 1,4- пластины; 2 - измерительная скоба; 3 - индикатор; 5 - втулка.

5.2.2.4. Подшипники новые и бывшие в эксплуатации после промывки, просушки, остывания, осмотра или ремонта комплектуются по радиальным и осевым зазорам, по диаметрам отверстий внутренних колец.

Измерения подшипников производить после выдержки их в комплектовочном отделении не менее 8 часов. При этом эталонные кольца и измерительные средства должны храниться в комплектовочном отделении. Эталонные кольца аттестуют не реже одного раза в год.

5.2.2.5. Новые подшипники дополнительно к указанному выше осмотру в соответствии с п. 2.6. ТУ 37.006.048-73 подвергаются входному контролю на их соответствие требованиям ГОСТ 520-92. Контроль заключается в проверке:

качества обработки колец, роликов и сепараторов; соответствия геометрии отверстий внутренних колец требованиям ТУ; радиальных и осевых зазоров; разности длин и диаметров роликов; наличия трещин и других видимых дефектов в кольцах, роликах и сепараторах; качества упаковки.

Контрольной проверке подвергается один процент от полученной партии, но не менее трех и не более двадцати подшипников. Если отобранные подшипники не удовлетворяют требованиям, указанным выше, то призводится проверка удвоенного количества подшипников. При неудовлетворительных результатах повторной проверки всю партию возвращают заводу для обмена на годные.

5.2.2.6. На роликовые подшипники, изготовленные с нарушением требований ГОСТ, ТУ и чертежей, составляют рекламационные акты; копии актов направлять в железнодорожные администрации.

5.2.3. Измерение радиальных зазоров.

5.2.3.1. Радиальные зазоры в свободном состоянии цилиндрических подшипников следует определять на приспособлении, как это показано на рис. 9. Для этой цели на приспособлении укрепляют эталонное внутренее кольцо 2 с бортом. Для удобства установки подшипников к внутреннему кольцу устанавливают специальную конусную оправку 1.Эталонное кольцо подбирается из имеющихся внутренних колец подшипников.

Радиальный зазор подшипника можно измерять с тем же внутренним кольцом, с которым блок подшипника будет устанавливаться на шейку оси. При этом зазор измеряется щупом в нижней части подшипника.

При установке двух цилиндрических подшипников после демонтажа со снятием и без снятия внутренних колец или установке новых подшипников допускается производить контроль значений и разности радиальных зазоров парных подшипников непосредственно на шейке оси. Тогда в графу 13 журнала формы ВУ-90 заносят радиальные зазоры, измеренные непосредственно на шейке оси.

Радиальный зазор непосредственно на шейке оси определяют щупом в нижней части подшипника или специальным приспособлением с индикатором часового типа. Допускается производить контроль разности радиальных зазоров непосредственно на шейке оси, кроме щупа и приспособления, и с помощью седлообразного приспособления (рис.10). В этом случае седлообразное приспособление устанавливается на эталонное кольцо, по которому определяется радиальный зазор подшипника в свободном состоянии, и индикатор седлообразного приспособления настраивается на ноль. После настройки седлообразное приспособление поочередно устанавливается на внутренние кольца, насаженные на шейку оси, и фактическое отклонение стрелки индикатора со знаком «плюс» или «минус» записывается на диске цельноката-

Рис.11. Удлинитель для ножки индикатора при измерении радиальных зазоров с использованием седлообразного приспособления

Рис.12. Приспособление для измерения осевого зазора между торцами роликов и бортами наружного кольца ^ 1 - рычаг; 2 - плита; 3 - основание; 4 - стойка; 5 - стойка штатива;

6 - гайка; 7 - индикатор; 8 - направляющий конус; 9 - прижимное кольцо;

10 - внутреннее кольцо измеряемого подшипника.

ного колеса. При установке блока подшипника в буксу в зависимости от того, куда отклонилась стрелка индикатора - в «плюс» или «минус», это отклонение удвоить и добавить (или отнять) от радиального зазора, написанного цветным карандашом на наружной или торцевой поверхности наружного кольца подшипника, измеренного в свободном состоянии на эталонном кольце. Например, радиальный зазор подшипника в свободном состоянии на эталонном кольце составляет 0,07 мм, а отклонение индикатора седлообразного приспособления при установке его на внутреннее кольцо на шейке оси составило «минус» 0,02 мм, тогда фактический зазор подшипника составит 0,11 мм (0,07 0,02х2).

При использовании седлообразного приспособления для измерения радиальных зазоров ножку индикатора необходимо удлинить на 20 мм. Удлинитель изготавливают из стали марки СтЗсп (рис.11).

5.2.3.3. За радиальный зазор принимают среднее арифметическое значение трех измерений при повороте наружного кольца на 120° вокруг оси. Полученные радиальные зазоры записывают цветным карандашом на наружной или торцевой поверхностях соответствующих наружных колец подшипников, а также в журнал формы ВУ-90. Величины радиальных зазоров, с которыми подшипники допускаются к эксплуатации, приведены в п. 6.2. 5.2.4. Измерение осевого зазора в подшипнике

5.2.4.1. У цилиндрических подшипников измеряют и записывают в гр. 18 журнала формы ВУ-90 осевой зазор между торцами роликов и бортами наружных колец.

5.2.4.2. Осевой зазор в подшипнике, как правило, измеряют щупом, который вставляют между торцом одного из роликов и бортом наружного кольца после разборки блока подшипника. Измерения производят в трех местах при повороте наружного кольца вокруг оси. За осевой зазор принимают его минимальное значение. Осевой зазор в подшипнике можно определять в собранном виде на приборе или на приспособлении (при его наличии, рис.12). Для этой цели на плиту прибора устанавливают бортовое внутреннее кольцо 10 (бортом вниз). На кольцо устанавливают блок измеряемого подшипника, а на его ролики - прижимное кольцо 9, закрепляемое гайкой 6.

При помощи рычага 1 поднимают и опускают наружное кольцо; штифт индикатора, упираемый в конец наружного кольца, определяет осевой зазор. В этом случае за осевой зазор в подшипнике принимают наименьшее значение из трех измерений при повороте наружного кольца на 120°вокруг оси.

5.2.5. Подбор парных подшипников.

5.2.5.1. Парные подшипники, устанавливаемые на одну шейку оси, подбирают по радиальным зазорам. Разность радиальных зазоров у двух парных подшипников должна соответствовать нормам, указанным в п. 6.2. Парные подшипники должны обеспечивать смещение корпуса буксы по отношению к шейке оси в осевом направлении в пределах осевого разбега.

5.2.5.2. Осевой разбег двух цилиндрических подшипников, устанавливаемых на одну шейку оси, замеру не подлежит и обеспечивается конструкцией подшипников при условии правильной постановки двух подобранных подшипников в буксу (маркировки блоков подшипников должны быть обращены наружу буксы) и находится в пределах 0,68-1,38 мм.

5.2.6. Измерение диаметра внутреннего кольца подшипника. 5.2.6.1. У цилиндрических подшипников внутренние кольца подбирают на шейку оси по натягу, который создается за счет разности диаметров внутренних колец и шейки оси (диаметр кольца должен быть меньше диаметра шейки на величину натяга).

Для определения натяга измеряют диаметр отверстия внутреннего кольца подшипника электронно-механическими приборами, утвержденными МПС РФ. Настройка этих приборов производится по эталонным кольцам и в соответствии с инструкциями, прилагаемыми к данным приборам. Также допускается измерение диаметра отверстия внутреннего кольца подшипника производить на приборах УД1 В, УД2В, У-353 (289 или 289М) в двух сечениях на расстоянии 10 мм от торца. При этом перед измерением прибор должен быть настроен по эталонному кольцу (эталону), который аттестовывается в установленном порядке. При настройке механических приборов устанавливают базовым торцом на наконечники трех упоров (или на опорную поверхность прибора) таким образом, чтобы измерительный подвижный упор касался кольца в секторе, отмеченном кислотой. В этом положении кольца стрелку измерительной головки устанавливают на размер отклонения (от номинального размера внутреннего кольца диаметром 130 мм). Это отклонение определяют по маркировке, указанной на эталонном кольце. Например, при маркировке 129,988 мм стрелка измерительной головки выводится влево от нуля на «минус» 12 мкм, а при маркировке 130,010 мм стрелка выводится от нуля на «плюс» 10 мкм.

Трехкратным введением эталона на прибор проверяют устойчивость последнего, при этом отклонение стрелки измерительной головки не должно быть более 1/2 деле ния шкалы, а эталонное кольцо не поворачивают. После настройки на прибор устанавливают контролируемое кольцо. При плавном вращении кольца в одном направлении на опорах стрелка измерительной головки будет показывать отклонение размера измеряемого кольца. Отсчет отклонений производят от нулевого значения.

^ Примечания. 1. При настройке подвижный наконечник должен устанавливаться в зоне, отмеченной на эталонном кольце.

2. Эталонное кольцо подбирают из имеющихся внутренних колец из стали ШХ4 новых подшипников типа 2726. Установленные размеры наносят на кольца при их аттестации и указывают дату поверки в паспорте. Срок действия эталонного кольца до следующей поверки устанавливается по согласованию с Госповерителем.

3. Для обеспечения правильности настройки прибора необходимо иметь не менее трех эталонных колец.

5.2.6.2. Для подсчета натяга принимают среднее арифметическое значение отклонений измерительной головки при измерении в двух сечениях кольца. Например, если при измерении в одном сечении стрелка миниметра отклонилась от нулевого значения на 9 и 13 мкм, это значит, что в данном сечении кольцо имеет овальность 4 мкм, а среднее значение отклонения составляет 11 мкм. При измерении во втором сечении отклонение составило 12 и 18 мкм. В этом случае овальность составит 6 мкм, а среднее значение 15 мкм. Таким образом, среднее арифметическое значение отклонения от номинального размера кольца составит (11 15)/2 =13 мкм. Средняя овальность