Рейтинг: 4.8/5.0 (1923 проголосовавших)

Рейтинг: 4.8/5.0 (1923 проголосовавших)Категория: Бланки/Образцы

drego 01 Июл 2011

drego 01 Июл 2011

Добрый день уважаемые! Пришло письмо из зонального центра, в котором просят представить следующие документы:

1. План график организации входного контроля сырья и готовой продукции (машиностроение)

2. План график контроля факторов производственной среды.

3. План график проведения комплексной гигиенической оценки условий труда.

Если кто сталкивался, или есть образцы буду благодарен, и еще посоветуйте с чего начать, или в какую организацию обратится.

ЕЛЕНА АКДз 04 Июл 2011

ЕЛЕНА АКДз 04 Июл 2011

2. План график контроля факторов производственной среды.

У нас разработана СХЕМА ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

ЗАМЕРОВ ПРОИЗВОДСТВЕННОЙ СРЕДЫ

НА РАБОЧИХ МЕСТАХ ПТИЦЕВОДЧЕСКИХ ЦЕХОВ

Выход в данной ситуации, как раз там где вход. Обратиться следует к проверяющему инспектору (или как там его должность)с просьбой показать примеры тех документов, которые они требуют, ну и дальше по этим примерам готовишь свое. По крайней мере так мы сделали "Программу производственного контроля предприятия" и входящую в нее схему производственного контроля. Больше (планы, графики и т.п.) от нас, наш зональный центр, не требовал. Конечно, необходимы результаты замеров факторов производственной среды.

Прикрепленные файлы VALUCHA 28 Май 2014

VALUCHA 28 Май 2014

Здравствуйте, может кто подскажет: в программе производственного контроля периодичность измерений вредных факторов устанавливает наниматель в зависимости от условий работы, профессий, проверяемых факторов и т. д. или сроки конкретно где-то прописаны? (раньше у нас было установлено 1 раз в год по всем показателям,можно ли прописать допустим, 1 раз в 3 года?)

leo 28 Май 2014

leo 28 Май 2014

Постановление Министерства здравоохранения Республики Беларусь 29.12. 2012 № 215 Санитарные нормы и правила «Требования к условиям труда работающих и содержанию производственных объектов». Тут в главе 30 написано с какой периодичностью должны производится замеры. Еще есть один САНПИН "Требования к микроклимату рабочих мест в производственных и офисных помещениях», утв. пост. Минздрава 30 апреля 2013 г. N 33. Следовательно, самостоятельно никаких сроков проведения контроля вы ставить не можете, все согласно Санпинов.

VALUCHA 28 Май 2014

VALUCHA 28 Май 2014

Проблема качества носит в современном мире универсальный характер. От того, насколько успешно она решается, зависит многое в экономической и социальной жизни любой страны, практически любого потребителя.

Объективный фактор, объясняющий многие глубинные причины наших экономических и социальных трудностей,

снижающихся темпов экономического развития за последние десятилетия, с одной стороны, и причины повышения эффективности производства и уровня жизни в развитых странах Запада, с другой - это качество создаваемой и выпускаемой продукции.

Высокое качество и конкурентоспособность продукции обеспечиваются всей системой маркетинга - от конструирования, опытного и серийного производства до сбыта и сервиса эксплуатируемых изделий. включая средства и методы управления и контроля качества, способы транспортирования и хранения. установку (монтаж) и послепродажное обслуживание.

Под оценкой качества понимают контроль (проверку) потребительского уровня качества продукции на основе результатов анализа. Анализ - это вынесение экспертами необходимой информации о качестве товара или оценочных суждений. Анализ качества швейных изделий осуществляют тремя методами: органолептическим, измерительным и социологическим.

Органолептический метод является наиболее распространенным, простым и доступным. Качество анализируется с помощью органов чувств человека и его ощущений, поэтому точность и достоверность значений показателей свойств изделия зависят от квалификации, практического опыта, способностей специалистов, оценивающих качество.

Основными средствами органолептического метода служат органы чувств (орган зрения и рецепторы осязания). Орган зрения - глаз - способен воспринимать зрительные ощущения формы (силуэта), композиции (характера членения деталей), цвета, состояние поверхности и целостность. Рецепторы осязания воспринимают различные тактильные ощущения: прикосновения, давления, удобства в статике и динамике, тепла или холода.

Органолептическим методом устанавливают качество посадки изделия на фигуре манекена и качество технологии изготовления, качество упаковки и маркировки. а также качество проектных разработок.

Оценка качества швейных изделий осуществляется в соответствии с ГОСТ 4103-82 "Изделия швейные. Методы оценки качества готовых изделий".

Качество посадки изделия на фигуре или манекене определяется визуально. При этом изделие надевается на человека или манекен, застегивается на все пуговицы и завязывается пояс (если имеется). Оценивается соответствие изделия размерам и форме тела человека, моде, целостность композиции изделия, наличие конструктивных дефектов (горизонтальных складок, вертикальных складок, наклонных складок, угловых заломов и балансовых нарушений, а также удобство пользования мелкими деталями (карманы, пояса, клапаны, застежки и др.) и удобство в статике и динамике).

Качество технологии изготовления одежды определяется визуально на столе. Изделие располагается на столе изнаночной стороной вверх, оценивается качество изделия с изнаночной стороны, далее с лицевой стороны. Оценивается наличие в изделии дефектов стежков, строчек, швов, соединений (клеевых, ниточных, сварных, заклепочных) и влажно-тепловой обработки, а также симметричность парных деталей. Качество технологии изготовления одежды оценивается как органолептическим, так и измерительным методом. Измерительным методом определяются размеры дефектов, а также симметричность парных деталей.

Качество упаковки и маркировки устанавливается органолептическим методом. Основное внимание уделяется качеству графического изображения, цветового решения, информационного обеспечения. Качество упаковки и маркировки должно соответствовать соответствующим стандартам (ГОСТ 10581-91).

Измерительным методом оценивается качество изделий путем контроля линейных измерений изделий, частоты стежков, размеров дефектов внешнего вида материалов и парных деталей одежды.

Основными средствами измерительного метода служат: нескладывающаяся измерительная линейка. рулетка, кольцомер, треугольник, текстильная лупа, транспортир, прошедшие испытания в соответствии с ГОСТ 8.001-80.

Методы измерения основных и вспомогательных линейных измерений изделий должны соответствовать ГОСТ 4103-82. К основным линейным измерениям изделий относятся: длина спинки, ширина спинки, ширина изделия на уровне проймы, длина рукава, длина воротника, ширина изделия по линии талии, ширина изделия на уровне линии бедер.

Измерительным методом определяют также частоту стежков в строчках, количество унифицированных деталей в конструкции одежды и размеры дефектов. В данном случае осуществляется подсчет количества объектов и их регистрация.

Измерительным методом можно определить качество обработки одежды, которое характеризуется такими показателями, как точность воспроизведения формы и размеров изделия, его отдельных деталей и узлов, а также точность расположения изделия на фигуре человека.

Точность, которая характеризует качество изготовления одежды, - это степень приближения изготовленного изделия к расчетному номинальному прототипу. В качестве меры точности приняты допускаемые отклонения реальных размеров и форм изделия или его деталей от теоретических значений. В ГОСТ и ТУ на швейные изделия приведены размеры допускаемых отклонений для различных видов одежды. Величина этих допусков колеблется от 1 до 10 мм.

Важнейшим показателем точности изготовления швейных изделий является правильное воспроизведение формы изделия, его линий и отдельных деталей. Наиболее острой проблемой является оценка точности воспроизведения формы изделия в целом. В настоящее время в ГОСТ не определены количественные характеристики формы одежды и ее отдельных частей и допускаемые отклонения от них.

Для оценки точности воспроизведения формы отдельных деталей и линий изделий используются шаблоны. Накладывая измерительные инструменты и шаблоны на изделие (деталь), проверяют правильность их формы. Большое значение должно придаваться симметричности парных деталей одежды (борта, концы воротников, карманы, канты, рукава, лацканы и др.). ГОСТ рекомендует проверять симметричность указанных деталей путем совмещения.

Результаты линейных измерений изделий необходимо сопоставлять с требованиями стандартов. Измерения производятся с точностью до 0,1 см.

Точность взаимного расположения деталей, узлов и линий изделий проверяется измерением расстояния между ними, расстояния от деталей до краев, швов изделия. Например, правильность расположения петель проверяется измерением расстояния от петель до края борта, расстояния между петлями, перпендикулярность петель к краю борта. Частоту стежков проверяют путем подсчета количества стежков в 1 см строчки.

Социологические методы оценки качества изделий направлены на решение задач по оптимизации, т. е. усовершенствование и развитие направлений деятельности какой-либо функциональной службы, ассортимента или уровня качества выпускаемой продукции. Примеры таких исследований - анализ структуры ассортимента, экспертная оценка качества продукции. В легкой промышленности широко применяются методы анкетирования и интервьюирования.

Интервьюирование - метод, основанный на устном общении исследователя с респондентом, т. е. его обращении к определенной группе людей с вопросами, содержание которых представляет проблему исследования на эмпирическом уровне. Беседа служит наиболее распространенным методом сбора информации.

Преимущество интервьюирования заключается в том, что беседой можно управлять. Если одна линия опроса не дает желаемых результатов, можно попробовать другую. Кроме того, исследователь получает информацию не только из прямых ответов, но также из замечаний, комментариев, высказываний, шуток и жестов, которые их сопровождают, при условии, что он внимателен и наблюдателен.

В зависимости от техники проведения интервью бывает: стандартизированным, т. е. беседа включает в себя точно сфор

мулированные вопросы, которые задаются всем опрашиваемым; нестандартизированным, т. е. при беседе определяется только тема, и вопросы ставятся в свободной форме.

В зависимости от типа респондентов различают: интервью с ответственным лицом; интервью с экспертом; интервью с рядовым респондентом.

В зависимости от техники регистрации ответов интервью бывает протоколируемым и непротоколируемым.

Успешность интервью зависит от степени его подготовки, искренности даваемых ответов, что часто определяется эмоциональным настроением респондента, установлением контакта исследователя с респондентом, созданием доверительной атмосферы общения.

При подготовке к проведению беседы необходимо:

- сформулировать цель беседы;

- составить план, включающий в себя целевые вопросы;

- продумать "поддерживающие" вопросы;

- определить способы регистрации (магнитофон. бланки, кодировка ответов, условные обозначения);

- создать благоприятную обстановку (место, время и т. д.);

- обеспечить наличие контакта, атмосферу доверия.

При формулировке и постановке вопросов следует отдавать предпочтение вопросам в косвенной форме; вопросам кратким, максимально понятным собеседнику. Каждый вопрос должен способствовать достижению определенной цели. Необходимо избегать постановок вопросов в "лоб"; употребления мало распространенных слов, слов с двойным значением; формулировок, на которые могут быть даны шаблонные ответы; формулировок, внушающих определенные ответы; неэтичного затрагивания личности собеседника.

В начале беседы респондента просят помочь решить проблему, предлагают говорить свободно и спрашивают, согласен ли он на ведение записей. Тщательная запись получаемой информации и предложений гарантирует, что исследователь ничего не забудет, а также показывает, что выражаемые мнения воспринимаются серьезно.

Во время беседы исследователь может встретиться с неожиданным сопротивлением. Это может выражаться в различных формах: на вопросы не отвечают, ответы уклончивы или общие, опрашиваемые сомневаются в полезности данной работы и методе исследования и т. д. Если это происходит, исследователь должен быстро разобраться, не провоцирует ли он сам это сопротивление напором, бестактностью или вопросами, которые опрашиваемый считает банальными и поверхностными. Нет смысла проводить беседу, когда респондент явно отказывается сотрудничать.

Метод анкетирования - опрос, проводимый письменно с использованием анкеты. К достоинствам метода следует отнести следующие характеристики:

- это наиболее оперативный метод сбора первичной социологической информации;

- результаты анкетирования более доступны для математической обработки;

- за короткий промежуток времени можно опросить большое количество людей.

При сплошном анкетировании опрашивается вся генеральная совокупность. При выборочном анкетировании - только часть генеральной совокупности - выборочная совокупность.

Генеральная совокупность - объект исследования, который территориально, производственно и во времени ограничен и для которого выводы проведенного исследования будут правомерны. Выборочная совокупность - отобранное по строго заданному правилу определенное число элементов генеральной совокупности. Репрезентативность - соответствие характеристик, полученных в результате выборочного отбора, характеристикам генеральной совокупности.

Различают прямой опрос (метод сбора данных, при котором ответы вписываются лично опрашиваемыми лицами), косвенный опрос (метод сбора данных, при котором ответы записывает лицо, проводящее опрос).

Анкета - объединенная единым исследовательским замыслом система вопросов, направленных на выявление количе

ственных и качественных характеристик предмета исследования. Важную роль в ходе сбора первичной информации с помощью анкеты играют построение и формулировка вопросов, обращенных к потребителю. Эффективность проведения обследования зависит от того, какие вопросы заданы, в какой последовательности, какие возможные варианты ответа как бы заранее заложены в них. Поэтому предварительная работа над анкетой не менее важна, чем способ ее доставки адресатам.

Анкета состоит из трех частей: вводной, основной и заключительной.

Вводная часть побуждает респондента дать ответы на поставленные вопросы. В ней указываются данные организации или лица, проводящего опрос; цель и задачи исследования; значимость роли респондента; гарантия конфиденциальности информации; инструкция по заполнению анкеты; выражение благодарности за участие в исследовании.

Основная часть - способствует сбору информации. Логика построения от простых вопросов к сложным, а затем от сложных к простым. Первыми идут контактные вопросы, заинтересовывающие респондента и настраивающие его на контакт. Эти вопросы должны быть просты в формулировке, и ответы на них должны быть краткими. Далее идут основные вопросы, позволяющие получить основную информацию по интересующей исследователя проблеме.

Заключительная часть содержит вопросы по выявлению профессии, образования, возраста, семейного положения, пола и др. социальных критериев. В конце анкеты следует обязательно поблагодарить респондентов за участие в опросе.

Контроль качества готовой продукции может быть сплошным, т. е. контроль каждого изделия, и выборочным.

Методы контроля качества отражены в ГОСТ 4103-82 "Изделия швейные. Методы контроля качества".

На участках экспериментального, подготовительного и раскройного производств выполняют контроль качества материалов, изготовления лекал, раскладок, трафаретов, контроль настилания материалов и контроль кроя.

Для повышения качества продукции на предприятиях проводят дни качества, в которых участвуют мастера, рабочие, контролеры отдела технического контроля, работники всех служб и отделов.

На совещаниях в дни качества цехи отчитываются о состоянии качества, разбирают случаи изготовления изделий низкого качества, вскрывают причины, намечают мероприятия по устранению и предупреждению появления дефектов.

Основными задачами технического контроля являются предотвращение выпуска продукции, не соответствующей требованиям технической документации, утвержденным образцам-эталонам, условиям поставок и договора, а также укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции. Система технического контроля является неотъемлемой частью технологического процесса изготовления продукции и разрабатывается одновременно с технологией производства технологической службой производственного объединения (предприятия) при участии или по согласованию с отделом технического контроля (ОТК) предприятия. Разработанная система контроля отражается в технологической документации, стандартах предприятия, положениях и т. д.

Технический контроль подразделяется на входной, межоперационный, операционный, приемочный и инспекционный.

Входной контроль - контроль качества продукции поставщика, поступившей на предприятие для использования при изготовлении швейных изделий.

Межоперационный контроль - контроль полуфабрикатов. прошедших законченный этап обработки (группу технологических операций).

Операционный контроль - контроль продукции во время выполнения и после завершения технологической операции. Этот контроль подразделяется на следующие виды:

- периодический контроль технологических операций, при котором поступление информации о качестве выполнения

контролируемых операций происходит через установленные интервалы времени, осуществляется мастерами, технологами, контролерами ОТК или (при достаточной укомплектованности штатов предприятия) специально выделенным контролером (инструктором производственного обучения);

- самоконтроль, при котором объектом контроля является качество выполнения своей операции, осуществляется исполнителями технологических операций;

- взаимоконтроль, при котором объектом контроля является качество выполнения предыдущей операции, осуществляется исполнителями технологических операций;

- приемочный контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам, осуществляется контролерами ОТК.

Приемочный контроль готовой продукции проводится с целью установления соответствия выпускаемой продукции требованиям стандартов, технических условий, техническому описанию, образцу-эталону. На швейных предприятиях приемочный контроль готовой продукции является сплошным, т. е. проверяется качество каждой единицы продукции.

Инспекционный контроль - контроль, осуществляемый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля. Инспекционный контроль осуществляется общефабричной постоянно действующей комиссией по качеству (ОПДК), цеховой постоянно действующей комиссией по качеству (ЦПДК), инженерно-тех-ническими работниками ОТК, отделом управления качества и технологической службы предприятия, бригадиром контролеров ОТК, контролером склада готовой продукции.

Председателем ОПДК назначается главный инженер предприятия. В состав комиссии входят начальники отделов и цехов, ведущие специалисты предприятия и представители общественности. Председателем ЦПДК является заместитель начальника цеха или технолог цеха. В состав ЦПДК входят контролеры ОТК, передовые рабочие, представители общественных организаций.

Контроль качества изделий. изготовленных по индивидуальным заказам, имеет свои особенности. Предприятия, изготавливающие одежду по индивидуальным заказам, должны выпускать изделия высокого качества, отвечающие требованиям моды, разнообразные по моделям, с оригинальными отделками, с учетом индивидуальных особенностей заказчика.

Качество одежды. изготовляемой по индивидуальным заказам, проверяют путем сплошного и инспекционного контроля. В ателье с большим годовым объемом реализации услуг (300-350 тыс. руб.) для выполнения контроля качества услуг штатным расписанием должен быть предусмотрен контролер. Контролер может быть закреплен и за небольшим ателье.

Сплошной контроль качества проводят контролер и другие ответственные лица по следующей схеме:

1. Входной контроль включает контроль качества материалов, принесенных заказчиком, с целью выявления дефектов в материале и исключения их в крое и готовом изделии (выполняет приемщик); контроль качества материалов, поступающих на предприятие централизованно (выполняет контролер-браковщик).

2. Операционный контроль включает:

• контроль качества кроя с целью исключения дефектов на последующих операциях (выполняет бригадир-запускаль-щик);

• окончательную проверку качества кроя (осуществляется закройщиком в процессе примерки), при этом уточняется посадка изделия на фигуре, проверяется соответствие модели, конструкции, материалов заказанным;

• операционный контроль на каждой организационной операции в процессе с целью исключения возможности появления дефектов (выполняют рабочие бригады) - самоконтроль и взаимоконтроль;

• контроль на установочных операциях с целью выявления несоответствия обработки требованиям технических условий (выполняют рабочие высокой квалификации);

• контроль качества готового изделия перед его сдачей (выполняет бригадир).

3. Приемочный контроль включает:

• приемочный контроль качества готового изделия (выполняют контролер, закройщик и мастер участка);

• окончательный контроль качества готовой одежды, проверку соответствия готового изделия выбранной модели, конструкции, посадки на фигуре, отделки облику заказчика и его требованиям (осуществляют закройщик и заказчик).

Для инспекционного контроля создаются цеховая и общефабричная комиссии по качеству, которые совместно с работниками ОТК предприятия осуществляют контроль выборочным методом.

Зафиксированные в документах результаты оценки изготовленных изделий по показателям качества используются при решении таких задач управления качеством, как выявление и устранение дефектов в производстве, планирование качества, моральное и материальное стимулирование рабочих.

Популярное1. История швейной фирмы «Космос»

ООО Швейная фирма «Космос» была основана в 1924 году на базе артели, выпускавшей мужские сорочки, мужское и женское белье, постельное белье и носила название «Промышленная кооперативная артель «Москоопшвейбелье».

В последствии к этой артели присоединились другие: «Москооплаток», «Большевик», вышивальная артель и ассортимент выпускаемых изделий расширился. Добавились также такие виды продукции, как платки, нарядные скатерти с вышивкой, детские комплекты, военные гимнастерки и т.д. В военные годы сотрудники артели принимали активное участие в создании оборонительных сооружений. В послевоенный период предприятие возвращалось к мирному труду. Обучались кадры, производство переходило на старые рельсы.

За 10 послевоенных лет артель полностью наладила расстроенное войной производство и перешла на выпуск довоенного ассортимента, несколько его, расширив и изменив. В этот период проводятся крупные организационные мероприятия, связанные в основном, с переоборудованием цехов и внедрением новой техники.

В 1978 году предприятие из 8 районов Москвы переехало в новое здание фабрики.

МПШО «Космос» является одним из ведущих предприятий отрасли, предприятием высокой культуры производства. Руководит этим предприятием Азарова Тамара Лаврентьевна, прошедшая в легкой промышленности путь от рядовой работницы до руководителя предприятием.

Головное предприятие специализируется на выпуске легкой женской одежды из хлопчатобумажных, шерстяных и синтетических тканей. Ассортимент предприятия очень разнообразен – это блузы из хлопчатобумажных тканей и трикотажных полотен, платья, халаты, комплекты для отдыха, женские и детские купальные комплекты, женские брюки.

С целью производительности труда и улучшения качества изделий на предприятии была внедрена итальянская лицензия по изготовлению юбок из джинсовых и вельветовых тканей и проведено техническое перевооружение предприятия по проекту Германии по выпуску молодежной одежды.

МПШО «Космос» предприятие, оснащенное высокопроизводительным оборудованием. Головное предприятие комплексно-механизировано. В подготовительно-раскройном производстве механизированы операции по подъему кусков ткани с помощью манипулятора ШБМ - 150, по настиланию ткани на механизированных настилочных комплексах. В пошивочном цехе установлено современное технологическое оборудование зарубежных фирм «Текстима» (ГДР), «Джуки» (Япония), «Юнион Специаль» (ФРГ). Для подготовки специалистов швейного производства на базе предприятия создан колледж сферы услуг № 10(СГПТУ № 169).

Большую роль в подготовке и повышении квалификации рабочих играют наставники, которые передают молодым рабочим свой личный опыт, передовые приемы труда, оказывают им конкретную помощь в освоении своей профессии.

Много делается на предприятии для решения социальных вопросов: работает столовая; парикмахерская, ведут прием специалисты-медики – стоматолог, терапевт; работает массажист; ежегодно проводится диспансеризация всех работников предприятия.

2. Характеристика предприятия

Головное предприятие фирмы располагается в Москве. В городе Данков Липецкой области находится филиал.

ООО «Космос» - предприятие средней мощности, имеет законченный цикл изготовления швейного изделия, так как изделие проходит весь цикл обработки от поступления сырья до изготовления готовой продукции и ее сбыта.

Общая численность сотрудников фирмы в настоящее время составляет 728 человек.

В настоящий момент предприятие оснащено лучшим отечественным и зарубежным технологическим оборудованием.

Продукция фирмы рассчитана для покупателей среднего достатка, но имеется возможность производить изделия высшего качества.

С 1997 года фирма активно сотрудничает с заказчиками форменной одежды. Предприятие является соразработчиком, производителем и поставщиком форменной одежды для ОАО «Аэрофлот», Государственного Таможенного Комитета России, Министерства по Налогам и Сборам, Правительства Москвы.

Технологический процесс (поток) хорошо отлажен, поставка сырья происходит без задержек, рабочие квалифицированы.

Фирма имеет необходимые производственные мощности и поставщиков сырья, репутацию которых подтверждает их опыт работы с различными фирмами. Ткани закупают в Германии, Прибалтике, Кореи и Индонезии.

Контроль качества на всех стадиях её производства. Производственный и инженерный персонал – высококвалифицированные работники. На предприятии используется оборудование высокого качества отечественных и зарубежных фирм.

Управление швейного предприятия ООО «Космос» построено по принципу единоначалия – схема управления линейная: директор – начальник цеха – мастер– рабочие.

Предприятие работает в одну смену.

Форма собственности предприятия – общество с ограниченной ответственностью.

Основная продукция реализуется в собственном фирменном магазине и в торговой сети «Московские товары».

Производственный процесс предприятия включает основное и вспомогательное производство, обслуживающее хозяйство. Основное производство состоит из экспериментального, подготовительного, раскройного и трех швейных цехов. Вспомогательное производство состоит из ремонтно-механического, энергетического цехов и цеха по производству пара. К обслуживающему хозяйству относятся: транспортное и складское.

Швейная фирма «Космос» располагается в 5-ти этажном здании:

1 этаж – склад готовой продукции и фирменный магазин;

2 этаж – подготовительный цех;

3 этаж – раскройный цех;

4 этаж – экспериментальный и швейный цеха;

5 этаж – два швейных цеха и цех ВТО.

В подготовительном цехе производится количественная и качественная приемка поступающих материалов, расчет поступающих материалов и подбор в соответствии с расчетом для отправки в раскройный цех, хранение материалов.

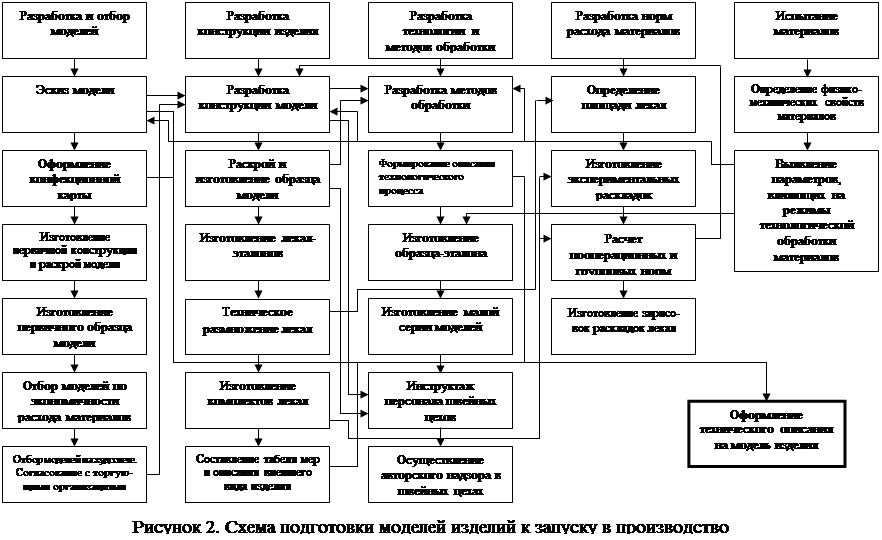

В экспериментальном цехе производится разработка новых моделей: конструктивная и технологическая проработка, изготовление лекал, разработка раскладок, нормирование расхода материала, разработка технического описания на модель, изготовление образцов новых моделей.

В раскройном цехе производится настилание поступающих из подготовительного цеха согласно расчету материалов, раскрой настилов, контроль качества кроя, оформление документации, комплектация кроя в пачки, раскрой дефектных полотен и дублирование деталей.

В пошивочных цехах выполняют предварительную обработку деталей и узлов изделия и производят их сборку.

В цехе ВТО производится окончательная утюжка и ВТО, пришив пуговиц, чистка изделия, контроль качества.

3. Характеристика экспериментального цеха

Основной задачей экспериментального цеха является разработка ассортиментной политики предприятия и подготовка новых моделей к запуску в производство. Экспериментальный цех ООО «Космос» состоит из следующих специалистов:

- 1 начальника цеха;

- 1 контролера лекал;

Художник рисует эскизы новых моделей. Предлагаемые модели изделий должны соответствовать направлению моды и потребительскому спросу. Затем эти эскизы представляются на художественный совет, который состоит из генерального директора предприятия, главного технолога, главного конструктора. Художественный совет отбирает ряд моделей, которые, по его мнению, наиболее полно отвечают всем необходимым требованиям.

Далее начинается конструкторская подготовка и разработка моделей. Работа выполняется с использованием современных систем автоматизированного проектирования швейных изделий: «PAD System», «Grafis».

Система PAD System автоматизирует весь производственный цикл лекал от начала и до конца. Она ускоряет и автоматизирует бесчисленные операции, обычно производимые квалифицированным конструктором лекал.

САПР PAD System допускает полноценное применение уже имеющихся конструкций для создания новых моделей. Каждая модель хранится в отдельном файле, без каких-либо ограничений на имена, комментарии, детали, рассечки, виды ткани и т.п. Для создания новой модели имеется возможность переноса частей, контуров и деталей целиком между моделями. Такой перенос корректно распространяется и на имеющееся размножение переносимой детали.

Гибкость раскладки способствует сокращению производственного цикла. Имеющиеся раскладки могут быть легко изменены под новые размеры или под создание разновидностей изделий с различными типами ткани и деталями. Различные раскладки могут быть мгновенно объединены.

В системе Grafis возможны два способа создания модели: основа для моделирования может быть занесена с дигитайзера или модель может быть построена, опираясь на существующие основы выбранной методики конструирования. В том случае, если конструктор разрабатывает модель из основ конкретной методики, то размножение модельной конструкции происходит полностью автоматически. Это значит, что отпадает необходимость в занесении межразмерных приращений, а модельная конструкция автоматически перестраивается в каждом новом размере по правилам данной методики и заданным размерным признакам. Все модельные особенности вносятся в базовую основу при помощи специального набора функций, аналогичных приемам, используемым конструктором при разработке модели вручную на столе.

Информация о раскладке лекал поступает на компьютеры подготовительного цеха.

Затем технолог определяет способы технологической обработки и сборки модели. Группа лаборантов-портных отшивает образец изделия, если есть необходимость, конструктор уточняет и дорабатывает конструкцию, после чего отшивается эталонный образец.

Лекальщики работают в программе MasterPattenDesignMTM. Рабочее место лекальщика помимо цветного дисплея оснащено:

- широкоформатным плоттером для вычерчивания лекал в натуральную величину;

- дигитайзером (аналого-цифровой преобразователь лекал формата А0), который представляет собой электронный планшет на стандартной подставке от чертёжного кульмана.

Лекала хранят в подвешенном виде на стационарных кронштейнах.

Нормировщик производит расчет всех необходимых материалов, фурнитуры и ниток.

Главный технолог подготавливает всю технологическую документацию, которая необходима для запуска модели в производство. Составляется техническое описание модели, составляется справочник технологических операций, а затем и схема разделения труда.

Оборудование экспериментального цеха

4. Характеристика подготовительного цеха

Задача подготовительного цеха заключается в ритмичном обеспечении материалами раскройного цеха. Основные функции раскройного цеха:

- приемка материалов с проверкой документации и целостности тары;

- хранение, распаковка и разбраковка материалов;

- комплектование материалов для отправки в раскройный цех.

Подготовительный цех ООО «Космос» состоит из следующих специалистов:

- 1 начальника цеха;

- 4 раскладчиков лекал на компьютере;

Материал поступает на предприятие в рулонах. Материал принимают путем проверки количества товарных мест и их номеров с записью в сопроводительном документе. Далее составляется акт приемки.

Материалы на предприятие поступают в кипах и рулонах, упакованные в мешки, полиэтиленовую пленку. Каждая упаковка имеет сопроводительные документы, в которых содержатся сведения об артикуле и названии ткани, длине и номере куска по документам текстильного предприятия, цвете и виде лицевой поверхности.

Количественная приемка состоит в проверке целостности упаковки, пломб, наличии защитной маркировки и исправности тары, соответствии ткани поступившим документам, а также оформлении первого документа – промерочной ведомости, в нее заносят ярлычные данные о поступившем материале. Нераспакованная ткань хранится штабельным способом на деревянных настилах. Укладывание и съем рулонов материалов производится вручную.

Далее осуществляется входной контроль качества поступивших материалов – определение дефектов внешнего вида, а также уточнение длины и ширины кусков. Разбраковка осуществляется на промерочных столах. По результатам разбраковки и промера оформляется паспорт куска. Для перемещения разбракованных рулонов материалов к участку хранения используют лотковую тележку У24-71.

Паспорт куска содержит информацию о поставщике ткани, артикуле или названии ткани, номере куска, виде лицевой поверхности, цвете, длине куска.

Разбракованный материал хранится на многоярусных полочных стеллажах, обслуживаемых напольными рельсовыми штабелёрами ТШП-89.

Расчетное отделение. При расчете раскладок и настилов производится определение количества и высоты настилов по каждой раскладке. В результате расчета составляют график раскроя, в котором определяется объем, и порядок выполнения работ по раскрою изделий.

Экспериментальная раскладка поступает из экспериментального цеха на рабочие места раскладчиц лекал, которые производят раскладку лекал на ПК, в программе PAD System в зависимости от длины и ширины ткани, таким образом, чтобы было как можно меньше межлекальных выпадов. Затем раскладку лекал выводят на плоттер. Далее эти же раскладчицы проверяют на столе в ручную, наличие всех деталей в раскладке, уточняют ширину и длину раскладки.

Нормировщик выписывает карту раскроя, подсчитывает, сколько кусков ткани идет на настил. Затем подобранные куски в настилы поступают в раскройный цех вместе с раскладкой лекал, и картой раскроя.

5. Характеристика раскройного цеха

Задача раскройного производства заключается в ритмичном и безперебойном обеспечении швейных цехов кроем.

Основные операции, выполняемые в раскройном цехе:

- приемка материалов из подготовительного цеха по карте раскроя;

- приемка контрольных лекал из экспериментального цеха для повторного контроля деталей кроя;

- контроль количества настилов;

- проверка качества кроя;

- нумерация деталей кроя;

- выписка маршрутных листов;

- обработка дефектных полотен.

Подобранные в настилы материалы в соответствии с картой раскроя в тележках поступают из подготовительного цеха к настилочным столам.

Полотна настилают на настилочных короткометражных столах вручную и с помощью механизировано – настилочного комплекса.

Настилочные столы оборудованы размоточными устройствами, линейками для прижима заднего конца настила, отрезания полотна и прижима переднего конца настила.

Способ настилания материалов, в основном, лицом вниз. Высота настила:

костюмные ткани – 30 - 40 полотен ;

подкладка – 60 - 70;

На верхнее полотно настила укладывают раскладку лекал на бумаге. Раскрой настила производится в два этапа. Сначала настил рассекают на части при помощи передвижных машин с прямым ножом KV-1100, а затем осуществляют точное выкраивание деталей на стационарной ленточной машине РЛ-4.

Контроль качества кроя выполняется контролером, который проверяет наличие всех деталей для данного вида изделия: деталей верха, подкладки и приклада.

Далее производится комплектование пачек деталей изделий одной модели, вырезанных из одного настила. Скомплектованные пачки связывают, укладывают в тележки и отправляют на участок нумерации деталей.

Детали нумеруют в соответствии с последовательностью расположения их в пачке.

На участке обработки дефектных полотен происходит индивидуальный раскрой дефектных полотен, при условии, что это невозможно в основном настиле.

В раскройном цехе имеется участок дублирования. Детали кроя дублируют на дублирующих прессах CX-1000С. За одним прессом работает 6 человек.

В швейный цех крой поступает с паспортом на карту раскроя.

В раскройном цехе работает 36 человек:

- 6 человек для предварительного раскроя ткани;

- 7 человек для точного кроя

- 12 человек на прессах осуществляют дублирование деталей

- 1 человек осуществляет нумерацию деталей кроя;

- 10 человек комплектует детали кроя.

Оборудование, применяемое в раскройном цехе

7. Характеристика потока

По количеству одновременно изготавливаемых моделей и видов изделий – поток многоассортиментный.

По виду запуска моделей – последовательно-ассортиментный.

Согласно классификации швейных потоков по мощности – поток относится к потокам средней мощности. Он обеспечивает более высокую производительность труда и лучшее использование специальных машин.

Поток работает в одну смену. Поток несъемный, так как изделие, обрабатывают исполнители одной смены.

Поток со свободным ритмом работы, в потоке отсутствует четкий регулятор ритма работы. Такой поток увеличивает возможность использования индивидуальных способностей исполнителей. Предметы труда на рабочие места подаются вручную с помощью напольных тележек.

По способу подачи предметов труда на рабочие места, поток относится к потокам с децентрализованным запуском. Отдельные узлы и детали подаются пачками только на те рабочие места, где их обрабатывают. Недостатком пачкового способа является увеличение незавершенного производства.

Поток несекционный, т.к. представляет собой единый неразрывный поток без выделения участков и секций.

По траектории движения предметов труда поток является прямолинейным.

8. Характеристика цеха окончательной отделки

В цехе осуществляется окончательная влажно-тепловая обработка изделий, пришивание пуговиц, вешанье талона-ярлыка, контроль качества готовых изделий.

В раскройный цех изделия поступают пачками на кронштейнах. Приемщица принимает пачки согласно маршрутным листам.

Цех ВТО оснащен подвесным бесприводным монорельсовым транспортером.

Мужские пиджаки и женские жакеты на подкладке сначала пропаривают на пароманекенах, после этого прессуются воротник и борта. Изделия без подкладки отутюживается вручную на утюжильных столах.