Рейтинг: 4.4/5.0 (1876 проголосовавших)

Рейтинг: 4.4/5.0 (1876 проголосовавших)Категория: Бланки/Образцы

АКТ ПРОВЕДЕНИЯ КОНТРОЛЬНОЙ СУШКИ ШИШЕК

1. Краткое описание шишкосушилки (конструкция, здание, описание узлов и агрегатов, степень механизации, используемый энергоноситель, где и как предусмотрено проведение предварительной подсушки шишек, наличие принудительной вентиляции, методы и механизмы, применяемые для обескрыливания и очистки семян, количество рабочих в смене, обслуживающей шишкосушилку).

2. Характеристика шишек, поступивших для проведения контрольной сушки шишек: наименование вида лесных растений, N и дата составления паспорта на партию семенного сырья, место заготовки (краткая характеристика насаждения), закупочная цена 1 кг, условия хранения шишек до сушки, влажность шишек (процент) до сушки, процент поврежденных энтомовредителями, масса шишек, взятых для сушки.

Для определения влажности партии шишек, лабораторного выхода семян и анализа их посевных качеств перед началом контрольной сушки отбирается средний образец шишек массой 1,5 кг.

При ведении учета заготовляемых шишек по объемным показателям среднюю массу 1 декалитра шишек определяют как среднюю по результатам взвешивания 3 образцов по 1 декалитру от данной партии.

3. Контрольная сушка осуществляется со строгим соблюдением технологического режима, установленного для данного типа шишкосушилки. Начало работ по проведению контрольной сушки шишек фиксируется с момента начала работ по определению массы шишек, взятых для сушки. Окончание работ - по изъятию отработанных шишек и вороха необескрыленных семян.

4. Температурный режим сушки контролируется по установленным термометрам на верхнем и нижнем стеллажах шишкосушилок шахтного типа через каждый час, в камере подсушки шишкосушилок барабанного типа - через каждые 2 часа, в камере сушки - через каждый час.

Данные по измерению температуры приводятся в следующей таблице:

5. После окончания цикла сушки шишек производится взвешивание и обескрыливание полученного вороха необескрыленных семян и определение массы полученных чистых семян. Для определения посевных качеств от вороха и от очищенных семян отбираются пробы.

6. Процент шишек, раскрывшихся полностью, не полностью и нераскрывшихся в процессе проведения сушки, определяется по 2 пробам по 100 шт. отбираемым из отработанных шишек.

7. На основании проведения контрольной сушки шишек устанавливается фактический выход чистых семян соответствующего вида лесных растений, по полученным данным о влажности шишек - выход чистых семян от массы загруженных шишек в переводе на 25% влажность. При учете шишек в объемных показателях - по полученной массе семян из 1 декалитра шишек.

8. Результаты проведения контрольной сушки шишек приводятся по следующим показателям:

- продолжительность сушки, в том числе - рабочего времени и технологических простоев (загрузка, разгрузка);

- вес (объем) шишек, взятых для сушки;

- влажность загруженных шишек;

- процент шишек, раскрывшихся полностью, не полностью и нераскрывшихся;

- выход семян (обескрыленных) в кг и процент от массы загруженных шишек;

- выход семян (обескрыленных) в кг и процент от массы загруженных шишек при 25% влажности (или выход семян из 1 декалитра шишек в граммах);

- производительность шишкосушилки в сутки (по выходу семян) в пересчете на 25% влажность шишек;

- результаты анализа посевных качеств проб семян (всхожесть, энергия прорастания, чистота);

- себестоимость заготовки и обработки 1 кг семян.

9. Выводы: соответствие режимов сушки шишек и режимов обработки семян сосны, ели или лиственницы технологическому режиму, установленному для данного типа шишкосушилки, и целям получения высококачественных семян.

10. Конкретные предложения по устранению выявленных нарушений и неисправностей в работе шишкосушилки, выдаче Указаний.

Режим сушки зависит от породы древесины и толщины пиломатериалов. Чтобы доски при сушке не трескались и не коробились, применяют предварительное пропаривание их, для чего в камеру подают влажный пар. Вначале их прогревают в течение 1—2 ч при температуре 50° С. После пропарки повышают температуру до 60° С, затем повторяют пропарку и, если необходимо, пропаривают до трех раз. При правильном режиме сушки древесина не претерпевает большой деформации.

а — воздушно-паровой периодического действия, б — электросушилкой, работающей на токах высокой частоты; 1 — калориферы, 2 —приточные каналы, 3 — трубы для пуска пара, 4 — вытяжные трубы, 5 — специальная тележка (трек), 6 — заслонка, 7 — подвижный электрод, 8 — неподвижный электрод

Мягкие породы древесины сушат при температуре 40—75° С, твердые — при 35—55° С. Температура сушки пиломатериалов не должна превышать 80° С, так как при более высокой температуре изменяется структура поверхностных слоев древесины, т. е. происходит как бы закалка материала. Такой материал трудно обрабатывать режущими инструментами.

В начале сушки воздух должен иметь сравнительно высокую влажность и небольшую температуру. Чем выше влажность древесины, тем большее количество влаги должен содержать вводимый в камеру воздух во избежание растрескивания дерева. Затем по мере высыхания материала температуру воздуха повышают, а влажность снижают до минимума.

Между содержанием влаги в древесине и влажностью воздуха получается определенная зависимость, которая определяется при помощи психрометра — прибора для определения температуры и относительной влажности воздуха в сушилах.

Для сушки пиломатериалов хвойных и лиственных пород разных размеров на большинстве заводов в модельных цехах применяют паровоздушные камеры периодического действия с побудительной реверсивной циркуляцией.

Выгруженный пиломатериал из сушки (высушенный при температуре 60—70° С до влажности 10—12%) перед пуском его в производство выдерживают в условиях производственного цеха в течение 2—3 суток для освобождения древесины от внутренних и поверхностных напряжений (нормализация), полученных в результате сушки.

Кроме паровоздушных сушильных камер, существуют газовые камеры. В сушильной газовой камере периодического действия для испарения влаги используется бездымный газ, получаемый в топке при сжигании сырых древесных отходов, который посредством осевого высоконапорного вентилятора нагнетается через газоходы на штабеля пиломатериалов. В конструкции камеры предусмотрено паровое увлажнительное устройство.

В деревообрабатывающей промышленности применяются газовые сушилки периодического действия, работающие на природном газе, с наличием топки, в которой температура газа достигает 1000—1300° С, но после циркуляции в камере смесь подается при температуре около 100° С. Рабочая газовая смесь бездымна. Пиломатериалы, высушенные в правильно работающих газовых камерах, не темнеют. Каждая из сушильных камер вмещает 4 штабеля досок объемом каждый— 1,8X2,6X6,5 мм. Газовые камеры используют для рядовой сушки пиломатериалов хвойных пород.

Пиломатериалы можно сушить скоростным методом в электросушилках токами высокой частоты. Сушка с применением токов высокой частоты продолжается всего несколько часов, при этом материал высушивается равномерно, без получения трещин и коробления. Брак древесины при такой сушке значительно меньше, чем в паровых и газовых сушилах, и составляет не более 5%.

Особенности нагрева полупроводников и диэлектриков, к которым относится и дерево, в высокочастотном электрическом поле заключаются в том, что тепло выделяется непосредственно в нагреваемом материале и температура материала может повышаться в течение небольшого времени. Например, влажная доска может быть нагрета до 100° С за 3 мин. Древесина одновременно прогревается по всей толщине. Мощность тока, поглощаемая материалом, может регулироваться путем подбора и изменения параметров электрического поля.

Глава IX ПРОВЕДЕНИЕ КАМЕРНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ

§ 37. ПОДГОТОВКА ОБОРУДОВАНИЯ КАМЕРЫ И МАТЕРИАЛА К СУШКЕ

Проверка оборудования. Оборудование сушильных камер перед загрузкой в них пиломатериалов следует проверить. Двери камер должны герметично закрываться, воздухообменные отверстия иметь плотно пригнанные шиберы с хорошо заделанными рамками, все вентили быть исправными. Калорифер и пол камеры необходимо содержать в чистоте.

Исправность калориферов проверяют путем пробного пуска в них пара при полном давлении. В это время наблюдают, не пропускают ли пара фланцы и другие соединения калорифера и паропроводов. Если слышатся характерные металлические звуки (удары или потрескивание), надо прикрыть вентиль, уменьшив впуск пара в калорифер, и постепенно приоткрыть его через некоторое время. Паровпускные вентили следует открывать постепенно во избежание гидравлических ударов, нарушающих герметичность соединений.

После длительной остановки камеры калорифер может плохо прогреваться из-за накопившегося там конденсата. В этом случае калорифер следует продуть паром через обводную трубку у кон-денсатоотводчика. Однако продувкой 'нельзя злоупотреблять, так как она требует излишнего расхода пара.

После разогрева калорифера проверяют работу конденсатоотвод-чиков, для чего отключают калорифер от конденсатной магистрали и открывают вентиль для выбрасывания конденсата через контрольную трубку наружу. Действие увлажнительной системы проверяют пуском в нее пара, который должен выходить из всех отверстий равномерно.

В газовых камерах необходимо в первую очередь проверить герметичность топки, газоходов и шиберов.

Подготовка материала. Одновременно с проверкой оборудования подготавливают к сушке пиломатериалы.

Влажность находящегося в камере материала в процессе сушки обычно определяют по контрольным образцам, вырезаемым из досок отрезками длиной 1—1,2 м. Контрольные образцы периодически вынимают из штабеля и взвешивают, чтобы установить текущую влажность древесины.

Для изготовления контрольных образцов отбирают доски у хвойных пород с наиболее мелкослойной, а у лиственных — с крупно-алойной и по возможности более сырой древесиной. Контрольные образцы выпиливают из досок на расстоянии не менее 0,3—0,5 мот их торцов. С обоих торцов образца отпиливают секции для определения их начальной влажности (рис. 86).

Приготовленные контрольные образцы немедленно взвешивают с точностью до 5 г на обычных тооговых весах и укладывают на прокладки в штабеля в местах ожидаемого наилучшего и наихудшего просыхания .материала. После каждого взвешивания контрольные образцы укладывают в штабеля на прежние места. Для того чтобы образцы можно было легко вынуть для взвешивания и вновь положить в штабель, прокладки должны иметь вырезы, как показано на рис. 87. Способы укладки контрольных образцов показаны на рис. 88.

Все образцы нумеруют. При сушке очень толстых пиломатериалов торцы образцов до взвешивания замазывают густой масляной краской.

Начальную влажность секций подсчитывают с точностью до 1%. Среднюю величину влажности двух секций принимают за начальную величину влажности соответствующих контрольных образцов.

Зная начальную массу контрольного образца Рнач и его начальную влажность Wna4, подсчитывают абсолютную сухую массу образца Рабе.сух по формуле

Возьмем, например, образец, начальная масса которого 2400 г, а влажность 60%. Масса этого образца в абсолютно сухом состоянии будет

В процессе сушки масса контрольных образцов уменьшается. Их текущую влажность для любого момента сушки вычисляют так же, как и секций влажности, т. е. количество оставшейся в них влаги* делят на уже известную абсолютно сухую массу образца. Например, если масса взятого нами образца стала 2100 г, то текущая влажность его составит

По текущей влажности контрольных образцов судят о возможности перехода на следующую порядковую ступень режима сушки.

По массе контрольных образцов ориентировочно определяют время прекращения сушки материала. Для этого заранее узнают массу отрезков, при которой они будут иметь конечную влажность, заданную техническими условиями на сушку. Так, если материал следует сушить до влажности 10%, то масса взятого нами образца к моменту окончания сушки должна быть на 10% больше абсолютно сухой его массы, т. е. 1500X1,10 = 1650 г.

Контрольные образцы нужно взвешивать ежедневно, если продолжительность сушки доходит до 5—10 суток, и через день при большей ее продолжительности.

Качество сушки в значительной мере зависит от правильной укладки пиломатериалов в штабеля. При неправильной укладке возможно появление коробления, а при правильной —образование коробления может быть сведено к минимуму. Растрескивание же зависит в основном от режима сушки.

Пиломатериалы укладывают на реечных прокладках, которые дают возможность сушильному агенту свободно проходить между досками по их пластям и по всему штабелю, скрепляют штабель по ширине и предохраняют материал от коробления. Толщина прокладок 25 мм, а ширина 30—40 мм для всех толщин пиломатериалов.

Чтобы получить прокладки одинаковой толщины, их нужно после просушки прострогать на рейсмусовом станке с одной стороны (если другая хорошо опилена).

Толщину всех прокладок периодически следует проверять металлическим калибром. Износившиеся прокладки заменяют. Прокладки следует хранить в специальных приспособлениях или контейнерах, укладывая их параллельно в местах, защищенных от дождя и снега.

По высоте штабеля прокладки размещают строго по вертикали одну над другой. Сбившиеся прокладки необходимо поправлять, в противном случае возможно продольное искривление досок. Крайние прокладки у лицевого ровного торца штабеля укладывают заподлицо с торцами досок.

Тонкие пиломатериалы коробятся больше, чем толстые, а твердые лиственные больше, чем пиломатериалы хвойных пород. Поэтому прокладки располагают тем чаще, чем тоньше пиломатериал, выше требования, предъявляемые к качеству сушки, и ниже требуемая влажность высушиваемого материала. Для сосновых досок толщиной 50 и 25 мм прокладки укладывают не реже чем через 1,1 и 0,8 м, а для березовых этой же толщины соответственно через 0,9 и 0,8 м.

На рис. 89 показан порядок размещения прокладок в штабелях в зависимости от толщины и породы пиломатериалов; показано, как формировать нижнюю часть штабеля и располагать прокладки в зависимости от толщины и породы пиломатериалов.

При укладке в одном ряду досок или деталей хотя бы с незначительной разницей в толщине более тонкие доски или детали окажутся незажатыми и, следовательно, при сушке покоробятся. Поэтому в каждом ряду должны быть доски одной толщины.

При формировании штабеля из досок разной длины выравнивают оба его торца, причем по бокам кладут более длинные доски, а в середине вразбежку короткие (рис. 90).

При укладке пиломатериалов разной ширины узкие укладывают в середине штабеля или пакета, а широкие — по краям. Если по ширине штабеля или пакета без шпаций целое количество досок не размещается, то получающийся зазор оставляют в середине.

Необрезные материалы укладывают комлями в разные стороны.

Штабель, выложенный из досок примерно одинаковой длины, имеет только один лицевой ровный торец. Чтобы боковые стороны штабеля были вертикальными с соблюдением его полных попереч-

ных габаритных размеров, рекомендуется применять габаритные шаблоны (рис. 91), устанавливаемые на рельсы у торцов штабеля. При недогрузке штабелей по высоте в камерах с побудительной циркуляцией поток агента сушки устремляется в пространство над штабелями, минуя высушиваемый материал. Габаритные размеры шаблона должны соответствовать поперечному сечению штабеля.

Применение контрольных шаблонов уменьшает опасность задевания штабелей за дверной проем при вкатывании в камеру. При качественной сушке не рекомендуется применять сдвоенную по толщине укладку досок, так как при сдвоенной укладке доски просыхают неравномерно и коробятся уже после сушки из-за выравнивания в них влажности по толщине материала.

Как правило, в один штабель можно укладывать материал только одного сечения и одной породы. Погрузка в одну камеру разных сортиментов может быть допущена как исключение только в случае примерно одинаковой продолжительности просыхания этих сортиментов при одинаковых режимах сушки.

Неправильная укладка материала, кроме коробления, приводит иногда к неравномерному его просыханию. Если вместо реечных прокладок применяют широкие сырые пиломатериалы, зона соприкосновения широких пластей материала с прокладками будет просыхать замед ленно. Применять вместо прокладок высушиваемые детали можно только при условии, если их ширина не превышает 50 мм.

ленно. Применять вместо прокладок высушиваемые детали можно только при условии, если их ширина не превышает 50 мм.

При укладке деталей расстояние между прокладками принимается несколько меньшим, чем при укладке досок. Однако оно должно быть не менее 0,35 м для тонких и не более 1 м для толстых деталей.

Пиломатериалы укладывают в штабель с учетом направлений, движения сушильного агента (рис. 92) (на рисунке показаны стрелками). Во избежание перекосов основания штабеля толщина у всех подштабельных брусьев должна быть одинаковой. Под штабель материала длиной 6,5 м устанавливают три трековые тележки. Под-штабельное основание должно быть жестким. Длина его должна равняться длине штабеля.

Главная » Статьи » Определение влажности и сушка древесины

Определение влажности и сушка древесины1. ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ ДРЕВЕСИНЫ.

Для определения влажности древесины существует несколько способов. Для определения влажности можно использовать специальный прибор - электровлагомер. Действие прибора основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами вводят в дерево и пропускают через них электрический ток, при этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы. Широкое распространение получили электровлагомеры ЭВА-2М, определяющие влажность в диапазонах 7 - 60%.

Многие опытные столяры определяют влажность дерева на глаз. Зная виды древесины, ее плотность и другие физические свойства, можно определить влажность древесины по массе (взвешивая поочередно несколько одинаковых заготовок одной породы), по наличию трещин на торце или вдоль волокон древесины, по короблению и другим признакам.

При весовом способе от доски (контрольного образца) на расстоянии от торца 300 - 500 мм отпиливают секцию влажности толщиной 10 - 12 мм, тщательно очищают от заусенцев, опилок и взвешивают, записывают результат в журнале, а секцию помещают в сушильный шкаф с температурой до 103 °С. Через 6 часов сушки секцию взвешивают и массу записывают в журнал, затем вновь сушат и через каждые 2 ч после сушки взвешивают. Если после повторных взвешиваний масса секции не меняется, это означает, что секция высушена до абсолютно сухого состояния с влажностью W0 = 0% и массой Р.

Первоначальную влажность древесины образца определяют по формуле: W = (Pн - Рс ). Рс * 100%, где W - первоначальная влажность, %; Рн и Рс - начальная масса и масса в абсолютно сухом состоянии образца.

Также проверку текущей влажности в процессе сушки можно проводить методом взвешивания контрольных образцов длиной не менее 1000 мм, которые также выпиливают из досок, подлежащих сушке, на расстоянии 300 - 500 мм от торца, очищают от коры, заусенцев, опила, после чего торцы окрашивают краской. Образец взвешивают с точностью до 5г.

При обработке пиломатериала рубанком тонкая его стружка, сжатая рукой, легко сминается - значит, материал влажный. Если стружка ломается и крошится, это указывает на то, что материал достаточно сухой. При поперечных порезках острыми стамесками также обращают внимание на стружки. Если они крошатся или выкрошивается сама древесина заготовки, это значит, что материал слишком сухой.

Полную насыщенность древесины водой называют границей гигроскопичности. Такая стадия влажности в зависимости от породы дерева составляет 25-35%.

На практике различают древесину: комнатно-сухую (с влажностью 8-12%), воздушно-сухую искусственной сушки (12-18%), атмосферно- сухую древесину (18-23%) и влажную (влажность превышает 23%).

Древесину только что срубленного дерева или находившуюся долгое время в воде, называют мокрой, ее влажность до 200%. Различают также эксплуатационную влажность, соответствующую равновесной влажности древесины в конкретных условиях.

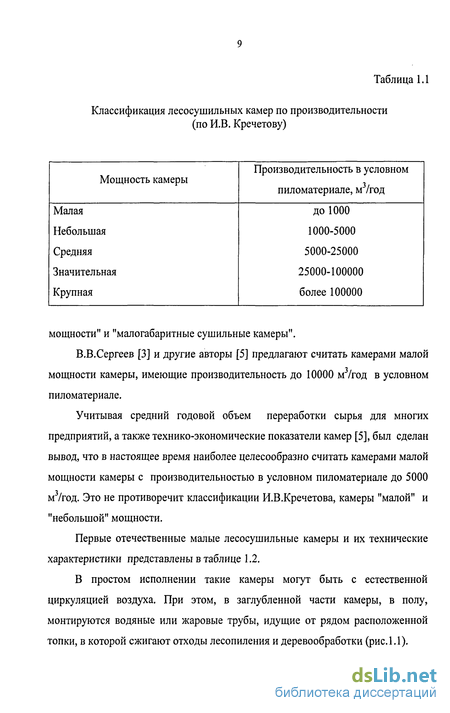

Требования к влажности древесины в изделияхТаблица 1.

При изготовлении любого вида столярных изделий дерево должно быть сухим. Сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, готовые изделия не растрескиваются. Любая древесина самых различных пород очень чутко реагирует на изменение влажности окружающей среды. Это свойство является одним из недостатков лесоматериалов. При повышенной влажности древесина легко вбирает в себя воду и разбухает, а в отапливаемых помещениях она усыхает и коробится. Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. В помещении достаточна влажность древесины до 10%, а под открытым небом - не более 18%.

Сушкой называется процесс удаления из древесины влаги испарением. Сушка пиломатериалов бывает естественной или искусственной.

Естественная сушка происходит под влиянием атмосферного циркулирующего воздуха, испаряющего влагу из древесины. Естественная сушка пиломатериалов совмещается с хранением. Сушить древесину надо обязательно в тени, под навесом и на сквозняке. При сушке на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. Из-за разницы напряжений образуются трещины, дерево быстро коробится. Влажные пиломатериалы сушат сразу после распиловки. Это предупреждает появление червоточин и гнили.

Материалы, уложенные в штабель, весной сохнут хуже, чем летом. Более интенсивно этот процесс происходит в июне. Время сушки хвойных пиломатериалов в естественных условиях до 18 - 22% влажности приведено в таблице.

Время, необходимое для сушки до 18-22% влажности пиломатериалов, уложенных штабелем с прокладками:

Месяц укладки пиломатериалов для сушки

Номер климатической зоны

Срок сушки в днях при толщине пиломатериалов, мм

Март, апрель, май

Примечание: Для лиственницы сроки сушки увеличиваются на 60%. Климатические зоны

1-я - Архангельская, Мурманская, Вологодская, Куйбышевская, Пермская, Свердловская, Сахалинская, Камчатская, Магаданская области, северная половина Западной и Восточной Сибири и Коми, северная часть Хабаровского края и восточная часть Приморского края.

2-я - Карелия, Ленинградская, Новгородская, Псковская области, южная часть Хабаровского края и западная часть Приморского края.

3-я - Смоленская, Калининградская, Московская, Тверская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Нижегородская, Брянская, Челябинская, Владимирская, Калужская, Костромская, Амурская области, южная часть Западной и Восточной Сибири, республики Чувашия, Марий Эл, Мордовия, Татарстан, Башкоторстан, Удмуртия.

4-я - Курская, Астраханская, Самарская, Саратовская, Волгоградская, Оренбургская, Воронежская, Пензенская, Тамбовская, Ростовская, Ульяновская области, Северный Кавказ.

Естественная сушка пиломатериалов резко сокращается с середины августа. Пиломатериалы из ели сушатся быстрее, чем из сосны. Тонкомерные материалы сушатся быстрее толстомерных. Пиломатериалы хвойных пород толщиной 16 мм через 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 мм большую часть влаги испаряют после 20 - 30 суток сушки.

Укладка штабеля начинается с устройства основания, высотой вместе с лагами не менее 50 см. Верх основания должен быть горизонтальным. Опоры основания размещают с шагом 1,5 м, чтобы исключить прогиб пиломатериалов. Форма штабелей - квадрат или прямоугольник.

Штабеля пиломатериалов ограждаются крышей, защищающей материал от атмосферных осадков, непосредственного воздействия солнечных лучей и пыли.

Укладывают пиломатериалы на сухие прокладки из хвойных пород размером 25х40 мм. Крайние прокладки укладывают заподлицо с торцами досок, а остальные на расстоянии между ними не более 70 см. Для создания лучшей вентиляции штабеля все прокладки укладывают в строго вертикальном ряду по отвесу. Между укладываемыми в штабеля досками или брусками оставляют одинаковые по ширине промежутки (шпации), образующие по всей высоте штабеля вертикальные каналы. Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до 45 мм от 1/2 до 3/4 ширины пиломатериала и для пиломатериалов толщиной свыше 45мм от 1/5 до 1/3 ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и 2 м от нижнего ряда досок устраивают продухи высотой 150 мм. Доски укладывают внутренними пластями вверх для уменьшения их коробления. Для предупреждения растрескивания рекомендуется торцы досок тщательно закрасить масляной краской или несколько раз пропитать горячей олифой для защиты пор древесины. Обрабатывать торцы нужно сразу после поперечных перепилов в размер. Если дерево отличается повышенной влажностью, то торец просушивают паяльной лампой, а уже потом закрашивают.

КАМЕРНАЯ СУШКА ПИЛОМАТЕРИАЛОВ

Камерная сушка - основной способ, при котором сушку пиломатериалов производят в сушильных камерах, имеющих нужное оборудование и приборы. В камерах регулируют температуру, влажность и степень циркуляции воздуха.

Атмосферная сушка служит для предварительной подсушки пиломатериалов и, как правило, сочетается с камерой сушки древесины.

Пиломатериалы можно укладывать в штабеля штучным или пакетным способом. При формировании штабеля штучным способом между рядами досок укладывают сухие (влажностью не более 18%) калиброванные прокладки хвойных и лиственных пород сечением 25 х 40 мм и длиной равной ширине штабеля. Прокладки по высоте штабеля необходимо укладывать перпендикулярно доскам и строго вертикально одну над другой.

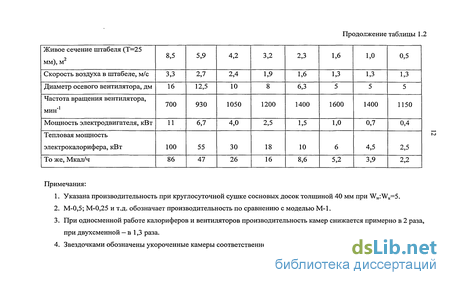

Штабель формируют из досок одной породы и толщины. Количество прокладок, укладываемых по длине штабеля, дано в таблице:

Количество укладываемых по длине штабеля прокладокТаблица4

Количество прокладок, шт. при толщине высушиваемого пиломатериала, мм

Примечание: В числителе - количество прокладок для штабелей из хвойных пород, в знаменателе - из лиственных.

Способы укладки пиломатериалов в штабеля зависят от направления (циркуляции) агента сушки. Для сушильных камер с противоточной циркуляцией пиломатериалы укладывают с промежутками (шпациями), а для камер с поперечной реверсивной и противоточной прямолинейной циркуляцией - плотно.

Сушка пиломатериалов происходит при определенном температурном и влажностном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с ее влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций (типа) камер.

Категории качества высушенной древесиныТаблица5.

Назначение высушенной древесины

Точное машино- и приборостроение, производство моделей, авиационных деталей, лыж, музыкальных инструментов и т.п.

2-я повышенного качества

Производство мебели и т.п.

3-я среднего качества

Производство окон и дверей, фрезерованных деталей - досок для покрытия полов, наличников, плинтусов

Производство деталей и изделий малоэтажных домов и комплектов деталей для домов со стенами из местных материалов, строительных конструкций и т.п.

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются два процесса - низкотемпературный и высокотемпературный. При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на: · мягкие М, при мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета;

Режимы высокотемпературного процесса сушки для камер периодического действия

предусматривают двухступенчатое изменение параметров сушильного агента, причем переход с первой ступени на вторую производится при достижении древесиной влажности (переходной) 20%. Определяют высокотемпературный режим в зависимости от породы и толщины пиломатериалов.

Высокотемпературные режимы допускается применять для сушки древесины, идущей на изготовление ненесущих элементов строительных конструкций, в которых допускается снижение прочности и потемнение древесины.

Процесс сушки древесины

До проведения процесса сушки по выбранному режиму древесину прогревают паром, подаваемым через увлажнительные трубы, при включенных обогревательным приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0,98 - 1, а для древесины с влажностью менее 25% - 0,9 - 0,92.

Продолжительность начального прогрева древесины зависит от породы древесины и для пиломатериалов хвойных пород (сосны, ели, пихты и кедра) при температуре наружного воздуха более 0°С составляет 1 - 1,5 ч при температуре менее 0°С - 1,5 - 2 ч на каждый сантиметр толщины. Продолжительность прогрева пиломатериалов мягких лиственных пород (осины, березы, липы, тополя и ольхи) увеличивается на 25%, а для пиломатериалов твердых лиственных пород (клена, дуба, ясеня, граба, бука) увеличивается на 50% по сравнению с продолжительностью прогрева древесины хвойных пород .

После прогрева параметры агента сушки доводят до первой ступени режима и затем приступают к сушке пиломатериалов, соблюдая установленный режим. Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения, для их устранения проводят промежуточную и конечную влаготеплообработку в среде повышенной температуры и влажности. При этом обработке подвергаются пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на третью ступень или с первой на вторую при сушке по высокотемпературным режимам. Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В процессе тепловлагообработки температура среды должна быть на 8°С выше температуры второй ступени, но не более 100°С, при степени насыщенности 0,95 - 0,97.

Конечную влаготеплообработку проводят лишь по достижении древесиной требуемой конечной средней влажности. В процессе конечной термовлагообработки температуру среды поддерживают на 8°С выше последней ступени режима, но не более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 - 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

Дефекты оборудования сушильных камер. Перед пуском камеры в работу проверяют герметичность закрывания дверей и устраняют неплотности, чтобы до возможного предела снизить неорганизованный воздухообмен, приводящий к потере тепла и влаги из воздуха, т. е. нарушению режима сушки. Все двери должны быть снабжены прижимами, желательно винтовыми, хорошо герметизированы во всех створах и особенно тщательно вверху и внизу (через щели вверху теплый воздух и влага утекают из камеры, а внизу в нее подсасывается холодный воздух).

При сушке ответственных толстых сортиментов древесины возникает необходимость даже в промазывании неплотностей в створах дверей тощей глиной после каждого их закрывания.

Воздухообменные отверстия и заслонки в кирпичных камерах, используемых для сушки толстых пиломатериалов и тем более твердых пород, во избежание излишнего воздухообмена следует заделать наглухо, а вертикальные каналы — даже в двух местах (внизу и вверху).

Уязвимое место тепловой системы паровых сушильных установок— конденсатоотводчики. В них дефекты скрыты, не наглядны; не обнаруженные длительное время, они наносят большой ущерб производству. Конденсатоотводчики нуждаются в систематической проверке

Наличие гидравлических ударов в виде громких и резких металлических звуков в системе калорифера, особенно при пуске в него пара, показывает на скопление в нем воды и частичной его закупорки из-за несоблюдения уклона труб. При этом часть калорифера, заполненная водой, не греет (но нагрета от окружающего воздуха). Ее легко выявить, если действующий калорифер поливать в разных местах струйкой воды. Участок калорифера, на котором вода не вскипает, заполнен конденсатом, его следует перемонтировать.

Для сохранения должной теплоотдачи калорифер следует ежеквартально очищать от мусора, пыли и ржавчины.

Аэродинамика камер. Недостаточные скорости, а также неравномерное распределение воздуха в штабелях материала возникают по многим причинам, в том числе из-за паразитного перетекания воздуха мимо штабеля. В связи с этим перед пуском камеры необходимо экранировать возможные места утечки воздуха. Следует устроить постоянные поворотные экраны у концевых участков штабелей. То же относится и к подштабельному и надштабельному зазорам.

По ряду причин иногда наблюдается ухудшение подачи воздуха вентиляторами--в штабеля материала. Наиболее вероятная и опасная из них — снижение частоты вращения вентиляторов обслуживающим персоналом для облегчения их работы. Многие ошибочно считают, что если вентиляторы вращаются и возникает шум, как внешний эффект, то процесс сушки протекает нормально независимо от частоты их вращения.

Однако оптимальная скорость v воздуха в штабеле зависит от расчетной продолжительности сушки материала т: чем быстрее просыхает материал (тонкие сортименты мягких пород), тем больше скорость воздуха.

Для медленно просыхающих сортиментов, отдающих в 1 ч небольшое количество влаги, скорости воздуха в штабеле должны быть пониженными (правая сторона цифровых строк). Увеличенные скорости воздуха не опасны для материала, но перерасходуется электроэнергия. При сушке по 1 качественной катеюрии скорости воздуха повышают на 20. 30 %.

Контрольные отрезки и образцы. Для наблюдения за скоростью просыхания и установления момента окончания сушки материала в штабель закладывают два контрольных отрезка длиной около 1 м. Их размещают в местах наиболее интенсивного и замедленного просыхания материала.

Контрольные отрезки отбирают из досок, вырезанных вблизи сердцевины бревна, без сучков и приготовляют по схеме 69. Их среднюю начальную влажность определяют по двум образцам по формуле, которые отпиливают с концов отрезка, удалив предварительно торцовую части доски, равную примерно 10-кратной толщине материала.

Зная начальную влажность wH, вычисляют массу абсолютно сухой древесины тс в отрезке. Начальная его масса тн складывается из массы абсолютно сухой древесины тс и переменной массы влаги. Первая из них находится по формуле

По неизменной массе абсолютно сухой древесины тс и переменной текущей массе т контрольного отрезка во время сушки находится его влажность w для любого момента сушки, в том числе и перед ее окончанием, w=\00(m

mc)/mc. Здесь в числителе — масса воды в отрезке, а в знаменателе — масса абсолютно сухой древесины. Контрольные отрезки материалов, опасных по растрескиванию, взвешивают во время сушки ежедневно и строят кривую сушки w, поддерживая плавность ее хода регулированием процесса. Отрезки нерастрескивающихся материалов, а также при туннельной сушке взвешивают лишь перед окончанием процесса.

ТорцЫ образцов покрывают густо затертой масляной краской или лучше утепленной изнутри тонкой жестью. Они просыхают быстрее, чем доски в штабеле. Дополнительно закладывают более длинный отрезок с целью вырезки во время сушки образцов для измерения внутренних деформаций, рассматриваемых далее.

В эжекционных камерах воздух распространяется обычно равномерно по длине и высоте штабеля, но скорости его недостаточны. Причина этого — малая подача воздуха вентилятором, который следует заменить современным Ц4-76 № 12 в соответствии с проектом Гидродревпрома. Желательно увеличить выходное отверстие трапециевидных сопел до (60—40) 300 (вверху ширина 60, внизу 40 мм. высота 300). Оси сопел должны быть горизонтальны и совпадать с горизонтальной осью камеры смешивания (высотой около 600 мм ). Не должно быть выпавших сопел. Воздух не должен выходить из отключенного ряда сопел, что выявляется прикладыванием к отверстию тонкого листа бумаги, экранируемого фанерным щитом со стороны действующих сопел. В противном случае герметизируется реверсивная заслонка. Динамическое давление воздуха, выходящего из сопел, должно быть не менее 30 мм вод. ст.

Во всех сушильных установках (камерных и туннельных) перед закаткой штабеля для сушки проверяют правильность укладки пиломатериалов с учетом требований к качеству сушки. Желательно, чтобы эту проверку осуществлял ОТК, разрешающий (с записью в журнале) допускать сушку с выполненной укладкой пиломатериалов. Все штабеля снабжаются бирками, на которых надписывают их порядковые номера и количество материала. В сушильных туннелях проверяется также исправность калориферов, транспортных средств и особенно герметичность дверей на сухом конце.

Определение влажности материала перед сушкой. Начальную влажность подлежащих сушке пиломатериалов определяют по секциям влажности весовым методом. Секции влажности вырезают одновременно с контрольными образцами, которые служат для контроля влажности древесины в процессе сушки, по схеме, приведенной на рис. 76. Среднее значение из влажности двух секций принимают за начальную влажность (Wн ) контрольных образцов (пиломатериалов) перед сушкой.

Правила укладки досок и заготовок в сушильные штабеля. От правильности укладки пиломатериалов в сушильные штабеля в значительной степени зависят равномерность просыхания штабелей, сохранение формы материала, производительность сушильных камер.

При камерной сушке пиломатериалов используют штабеля двух типов: пакетный, формируемый из двух (по высоте) или четырех (двух по высоте и двух по ширине) предварительно уложенных пакетов, и беспакетный.

Пиломатериалы в сушильный штабель или пакет укладывают горизонтальными рядами. Ряды досок в штабеле отделяют рядом прокладок. Различают два способа укладки досок в ряду: сплошная укладка (рис. 77, а) и укладка с промежутками — шпациями (рис. 77, б). Выбор способа укладки зависит от направления движения сушильного агента в камере. Сплошную укладку применяют при горизонтальной поперечной циркуляции воздуха в камерах периодического действия с принудительной циркуляцией, в камерах непрерывного действия с поперечной закаткой штабелей, с зигзагообразной циркуляцией, а укладку со шпациями — - в камерах непрерывного действия с прямолинейной циркуляцией. В сушильных камерах применяют штабеля шириной

1.8. 2,4, высотой 2,6. 2,8, длиной 6. 7 м. Получают распространение штабеля высотой до 5 м. Для заготовок применяют штабеля длиной 2.5. 3 м. Прокладки, применяемые при укладке пиломатериалов для сушки, подразделяют на межрядовые и межпакетные. Межрядовые прокладки шириной 40 и толщиной 25 мм предназначены для разделения рядов пиломатериалов в штабеле или пакете. Межпакетные прокладки служат для разделения пакетов при формировании пакетного штабеля. Они имеют площадь 120 X 120 или 90 X 90 мм. Длина прокладок равна ширине штабеля или пакета.

Прокладки выпиливают из древесины хвойных и лиственных пород влажностью не более 18 %. Верхние и нижние стороны прокладок строгают. Различие в толщине прокладок не должно превышать ±1 мм.

При укладке штабелей необходимо соблюдать следующие правила: прокладки надо укладывать строго одну над другой, а крайние прокладки заподлицо с торцами досок; количество прокладок по длине штабеля или пакета должно соответствовать норме, установленной в зависимости от породы древесины, толщины и длины укладываемых пиломатериалов; ширина шпации должна составлять при укладке обрезных досок 55. 60 % их ширины, а при укладке необрезных досок — не менее 100 %; по вертикали шпации располагают точно друг над другом; необрезные доски в штабеле следует укладывать в горизонтальном ряду поочередно комлем и вершиной в разные стороны. Разные по длине доски в штабель укладывают вразбежку (для предохранения концов досок от коробления) (рис. 77, в). В штабель укладывают доски только одной толщины, причем более широкие доски кладут по краям штабеля; в верхние два-три ряда штабеля укладывают худшие по качеству доски.

При укладке в штабель заготовок расстояния между прокладками делают несколько меньшими, чем при укладке досок. Прокладками могут быть сами заготовки. Узкие заготовки укладывают в ряду группами шириной 120. 180 мм.

Сушильный штабель должен иметь под собой составную вагонетку из треков. Трек (рис. 78, а) представляет собой двухколесную- тележку, устанавливаемую на одном рельсе. Составные трековые вагонетки для камер с продольной и поперечной разгрузкой показаны на рис. 78, б, в.

В камерах с поперечной транспортировкой (СП-5КМ и др.) штабель перемещается по роликовым шинам. Основанием штабеля в этом случае служат отрезки швеллеров, уложенные на шины.

Механизация укладки (разборки) штабелей. При укладке бес- пакетных штабелей доски поштучно подают на штабель. Наиболее трудно вручную укладывать верхнюю часть штабеля, так как доски приходится поднимать на значительную (до 3 м) высоту.

Механизировать работы по укладке беспакетных штабелей можно с помощью вертикальных подъемников, позволяющих поддерживать укладываемый ряд штабелей на наиболее удобной для работы высоте. Подъемники устанавливают в шахте (приямке). Схема организации работы по укладке штабеля с применением вертикального подъемника приведена на рис. 79.

Вертикальные подъемники в сочетании с электроталями, автопогрузчиками и другими механизмами для подачи материала на Укладку позволяют в основном решать вопросы механизации укладки сушильных штабелей на небольших и средних по размерам предприятиях. На укладке штабеля с подъемником обычно работают два человека.

Укладка пакетных штабелей менее трудоемка. Пакет имеет сравнительно небольшую высоту, поэтому укладывать его значительно легче, чем беспакетный штабель. Для укладки пакетов также применяют вертикальные подъемники.

Для установки пакетов в штабель (а также съема со штабеля при его разборке) можно применять лебедки, тали, автопогрузчики и траверсные тележки с подъемниками.

На предприятиях, имеющих сравнительно большое сушильное хозяйство, используют специальные линии формирования штабелей и пакетов из досок, которые позволяют полностью механизировать работы по укладке сушильных пакетов.

Укладка сушильного пакета в этих линиях производится следующим образом (рис. 80). Плотный пакет пиломатериалов, уложенный на сортировочном устройстве, устанавливают на поперечный цепной конвейер 1 приемного участка. С помощью наклонных цепных конвейеров 2, 3,4 пакет разбирается и доски поштучно выдаются на поперечный цепной конвейер 5 торцеравнительного участка. Освобождающиеся при этом прокладки ленточным конвейером (установленным под наклонными конвейерами) выносятся за пределы машины.

На торцеравнительном участке с помощью двух роликовых конвейеров 6 и 8 и установленного между ними поперечного цепного конвейера 7 с разновысокой цепью торцы досок выравнивают вразбежку через одну доску по упорам 9, расположенным по бокам роликовых конвейеров. На поперечных цепных конвейерах 10 и 11 щитонаборного участка от «ковра» отделяется щит досок и переносится на подъемник 12 участка формирования сушильного пакета. По мере укладки пакета подъемник постепенно опускается и готовый сушильный пакет устанавливается на поперечный цепной конвейер 14, выносящий его за пределы линии.

Проверка готовности камеры к работе. До загрузки материала в камеры внимательно проверяют герметичность закрывания дверей, состояние вентилей, исправность калориферов, работу вентиляционной установки.

Пар в калориферы пускают за 20. 30 мин до закатки материала, чтобы прогреть камеры и избежать образования конденсата на оборудовании. В момент пуска пара в калорифер ка 10. 15 мин открывают вентиль на обводной трубе конденсационного горшка и продувают калорифер. Это делают для того, чтобы удалить накопившийся в калорифере конденсат. В это время проверяют, не пропускают ли пар фланцы и другие соединения калорифера и паропроводов. Паропускные вентили включают постепенно, чтобы избежать гидравлических ударов, нарушающих плотность соединений. После прогрева калориферов проверяют работу конденсатоотводчиков и увлажнительной системы.

Укладка контрольных образцов. Влажность материала в процессе сушки определяют по контрольным образцам. Их периодически вынимают из штабеля и взвешивают, чтобы установить текущую влажность древесины.

Для закладки контрольных образцов в пакетах или штабелях оставляют свободные места. Контрольный образец должен располагаться не менее чем на двух прокладках, заподлицо с торцом штабеля или глубже. Чтобы образцы легко было вынимать, над ними кладут прокладки с вырезом. В штабель укладывают два-три контрольных образца в места интенсивной и замедленной сушки.

Для изготовления контрольных образцов отбирают доски хвойных пород с наиболее мелкослойной, а лиственных пород — с крупнослойной и по возможности более сырой древесиной.

Изготовленные контрольные образцы немедленно взвешивают с погрешностью 5 г на обычных торговых весах и укладывают в месте интенсивной и замедленной сушки (по два образца). При сушке толстых пиломатериалов торцы образцов до взвешивания замазывают густой масляной краской.

Зная начальную массу контрольного образца mн и его начальную влажность Wн. подсчитывают массу образца в абсолютно сухом состоянии тс (в граммах) по формуле

Технология лесопильно-деревообрабатывающего производства

Тюкина Ю.П. Макарова Н.С.

1988 г.