Рейтинг: 4.1/5.0 (1887 проголосовавших)

Рейтинг: 4.1/5.0 (1887 проголосовавших)Категория: Инструкции

Насос СВН типа предназначен для перекачивания топлива и пищевых продуктов. Область применения довольно разнообразна, это и химическая, и нефтяная и пищевая промышленность. Этот насос имеет разрешение Ростехнадзора на применение на опасных производственных объектах и санитарно-эпидемиологическое заключение.

Насос СВН-80применяется для перекачивания чистых, без механических включений, жидкостей: бензина, керосина, дизельного топлива, спирта, воды а так же других нейтральных жидкостей вязкостью не более 2*10-6м2/с. Температура перекачиваемой жидкости от -40°С до +50°С и плотностью не более 1000 кг/м3. Избыточное давление на входе в насос до 1 кгс/см2.

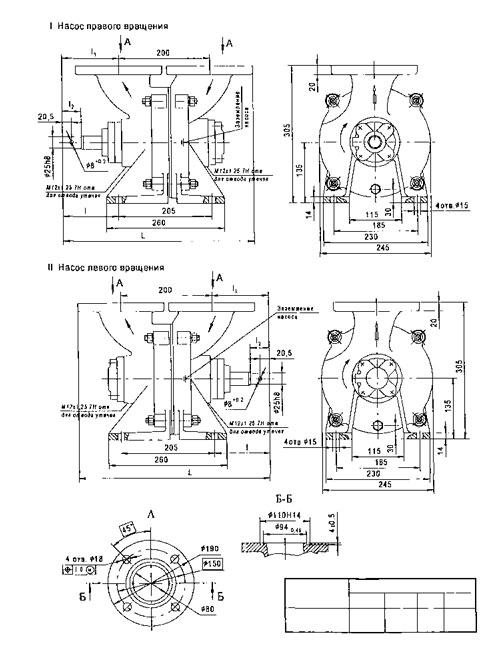

СВН-80 - это самовсасывающий, вихревой, одноступенчатый, горизонтальный, левого или правого вращения (со стороны входного конца вала) насос. При изготовлении насоса используется алюминиевый сплав АЛ-4, АЛ-9 и нержавеющая сталь.

Насос применяется в районах умеренного и тропического климата и в странах с промышленной частотой тока 60 Гц.

Так же насос применяется в составе агрегата АСВН-80 .

ХарактеристикиБензиновые насосы АСЦЛ,АСВН,СЦЛ,1СВН,КМН

Основное предназначение бензиновых насосов заключается в подаче бензина, керосина, другого вида топлива и жидких сред, соответствующих требуемым характеристикам.

Бензиновые насосы могут применяться в стационарных или передвижных установках.

Насосы СЦЛ-00А, 1СВН-80А, 1СЦЛ 20-24Г устанавливаются в цистернах, бензовозах, заправщиках топлива. Такие насосы являются самовсасывающими. Насосы приводятся в движение с помощью вала отбора мощности от двигателя автомобиля. Насосы 1СВН-80А, 1СЦЛ 20-24Г в зависимости от вращения рабочего колеса могут быть правыми «П» и левыми «Л». Проточная часть насосов СЦЛ-00А, 1СВН-80А, 1СЦЛ 20-24Г сделана из сплава алюминия, как и корпус насосов марки 1СВН-80А, 1СЦЛ 20-24Г. Корпус насоса марки СЦЛ-00А выполнен из чугуна.

Горизонтальные насосные агрегаты марки АСЦЛ-00А, 1АСВН-80А, 1АСЦЛ 20-24. выполненные на основе насосов СЦЛ-00А, 1СВН-80А, 1СЦЛ 20-24Г дополнительно снабжены электродвигателем.

Вихревые горизонтальные насосы ВКС2/26АБ-2Г, ВКС-5/24АБ-2Г представляют собой одноступенчатые насосы. Рабочее колесо выполнено из бронзы. Материал корпуса – чугун.

Для обеспечения защиты двигателя от протечек используется двойное торцовое уплотнение.

Насос самостоятельно всасывает жидкость, перекачивая бензин, керосин, дизельное топливо и другие светлые нефтепродукты.

Насосы бензиновые 6НДв-Б применяется для перекачивания сырой нефти, бензина, дизельного топлива и других нефтепродуктов, которые не содержат в себе механические примеси. Температура перекачиваемой среды должна быть от +5 до +45°С. Одноступенчатые центробежные насосы марки 6НДв-Б производятся в горизонтальном исполнении. Рабочее колесо двустороннего входа.

Консольные одноступенчатые электронасосы марки КМН-80-65-175, КМН-100-80-160 выпускаются в горизонтальном исполнении, представляют собой моноблок. Электродвигатель этих насосов защищен от возможных взрывов. Манжетное уплотнение вала защищает двигатель от возможных протечек. Устойчивый к коррозии алюминиевый сплав проточной части позволяет эффективно эксплуатировать насос для перекачки жидких сред соответствующих характеристикам: плотность не более 1000 кг/м3, температура жидкости в интервале от -30 до +60°С. Такие насосы предназначены для перекачивания таких сред, как бензин, керосин, дизельное топливо, спирт и т.д.

Самовсасывающий насос СВН-80А предназначен для перекачивания чистых, без механических включений, жидкостей: воды, бензина, керосина, дизельного топлива, спирта и других нейтральных жидкостей вязкостью не более 2-10 м 3 /с, температурой 233 - 323К и плотностью не более 1000 кг/м. 3

Насос может эксплуатироваться в районах умеренного и тропического климата, в странах с промышленной частотой тока 60 Гц.

Насос СВН-80А - самовсасывающий, вихревой, одноступенчатый, горизонтальный, левого или правого вращения (со стороны входного конца вала). Детали проточной части - из алюминиевого сплава АЛ-4 и АЛ-9, бронзы и нержавеющей стали.

Насос изготавливается в экспортном или экспортно-тропическом исполнении с соответствующей комплектацией.

Технические характеристики насоса СВН-80А

Характеристики насоса СВН-80-A

работающего на воде с плотностью p = 1000 кг/м 3 при частоте вращения n = 24 c -1 (1450 об/мин)

Самовсасывающие насосы СВН-80A в наличии на складах компании и под заказ. Бесплатная доставка насосов СВН-80A для дизтоплива и нефтепродуктов по Москве при заказе на сумму от 1 млн. руб. Доставка по России и СНГ осуществляется транспортными компаниями.

Узнать цену и купить насосы для перекачивания дизельного топлива и бензина СВН-80A, Вы можете у нашего онлайн менеджера, либо по телефону 7 (495) 925-7567.

5 причин, почему стоит купить оборудование именно у нас:

Агрегат электронасосный АСВН-80

Агрегат электронасосный АСВН-80 предназначен для перекачивания бензина, керосина, дизельного топлива, питьевой воды и спирта. Перекачиваемые жидкости должны иметь вязкость не более 2•10 -5 м 2 /с, температуру от -40?С до 50?С и плотность не более 1000 кг/м 3.

Использование насоса для питьевой воды и пищевого спирта оговаривается при заказе.

Агрегаты выпускаются в трех исполнениях:

АСВН 80.00.000 – агрегат с взрывозащитным двигателем без системы сбора утечек;

АСВН 80.00.000-01 – агрегат с взрывозащитным двигателем с системой сбора утечек;

АСВН 80.00.000-02 – агрегат с двигателем в общепромышленном исполнении без системы сбора утечек.

Тип насоса – вихревой, самовсасывающий, одноступенчатый, горизонтальный

Производительность, м 3 /ч

Частота вращения, с -1 (об/мин)

Высота самовсасывания, м, не менее

Допускаемый кавитационный запас, м, не более

Мощность электродвигателя, кВт

Масса, кг - АВС 80.00.00 - АВС 80.00.000-01 - АВС 80.00.000-02

Габаритные размеры, мм - длина - ширина - высота

Насосы для дизельного топлива (1)

Насосы для бензина (5)

Полевые заправочные станции (1)

Переносные заправочные модули (3)

Насосы для перекачки масла PIUSI (9)

Насосы для перекачки дизельного топлива PIUSI (0)

Комплекты для перекачки масла PIUSI (2)

Маслораздаточные пистолеты PIUSI (4)

Счетчики расхода топлива PIUSI (4)

Мобильные блоки для перекачик масла PIUSI

Агрегат электронасосный АСВН-80 Агрегат электронасосный АСВН-80 предназначен для перекачивания бензина, керосина, дизельного топлива, питьевой воды и спирта. Перекачиваемые жидкости должны иметь вязкость не более 2•10 -5 м 2 /с, температуру от -40?С до 50?С и плотность не более 1000 кг/м 3. Использование насоса для питьевой воды и пищевого спирта оговаривается при заказе. Агрегаты выпускаются в трех исполнениях: АСВН 80.00.000 – агрегат с взрывозащитным двигателем без системы сбора утечек; АСВН 80.00.000-01 – агрегат с взрывозащитным двигателем с системой сбора утечек; АСВН 80.00.000-02 – агрегат с двигателем в общепромышленном исполнении без системы сбора утечек. Агрегат электронасосный АСВН-80 насос асвн Характеристики АСВН-80. еще >

Одноплунжерный смазочный насос (рис.23) предназначен для

принудительной смазки узлов редуктора и подшипниковых узлов исполнительного органа. Система смазки выполнена таким образом, часть смазки от насоса поступает на смазку узлов редуктора, часть - на смазку подшипниковых узлов исполнительного органа.

Количество масла, подаваемого насосом на точки смазки, регулируется на заводе с помощью дросселей 2(рис.24 и 24а), и последующая регулировка в шахтных условиях не производится.

Насос устанавливается сверху в расточку корпуса редуктора и положение его фиксируется крышкой 7 с пазом,

которая крепится на корпусе двумя болтами 8. В корпусе насоса 4 расположен плунжер 3, который пружиной 5 постоянно прижат к наружной обойме подшипника, установленной на эксцентричной втулке первого вала редуктора. При движении плунжера из корпуса 4 происходит всасывание рабочей жидкости из масляной ванны через сетчатый фильтр I и всасывающий клапан 2. Затем, при движении плунжера в обратном направлении, всасывающий клапан закрывается и через нагнетательный клапан 6 масло поступает по системе каналов и маслопроводов к местам смазки.

В корпусе насоса встроен шариковый предохранительный клапан 9, который настраивается на давление срабатывания 1,5 мПа (15 кг/см 2 ).

Планка 10 служит для удержания плунжера и гильзы насоса в расточке корпуса 4 при монтаже, и демонтаже насоса.

Масло от одноплунжерного насоса I по системе каналов в корпусе (рис.24) подводится к сухарям вилки включения редуктора к подшипниковым узлам сборки первого вала, коническому зацеплению и верхнему подшипнику сборки второго вала и далее через сверление в стенке корпуса выводится на завальную сторону редуктора а затем с помощью рукавов высокого давленая подводится через отверстие в турели (см.рис.32а) к тройнику на турели, от которого к верхнему подшипнику выходного вала и исполнительного органа и далее, по системе трубо

проводов и каналов в баре, к подшипниковым узлам исполнительного органа.

Пройдя через подшипник выходного вала и сверление в валу, масло попадает в ванну редуктора режущей части. Возврат смазки из исполнительного органа осуществляется по системе каналов и трубопроводов в баре, рукаву высокого давления и через гидрокоммутатор выводится на слив через заливочное отверстие редуктора режущей части. Таким образом, смазка редуктора осуществляется как разбрызгиванием, так и от системы принудительной смазки, что обеспечивает надежную смазку редуктора на больших углах падения. В редукторе предусмотрен контроль работы одноплунжерного насоса, контроль поступления смазки к узлам смазки и контроль возврата масла в редуктор. Заливка масла в камеры редуктора производится через заливные пробки, одна из которых расположена на боковой стенке с завальной стороны корпуса, а другая на верхней плоскости редуктора. Слив масла из редуктора производится через три сливные пробки, две из которых расположены в нижней части корпуса, а одна в нижней части корпуса редуктора привода гидросистемы. В начале каждой смены необходимо проверять уровень масла в редукторе и пополнять по мере необходимости, а также проверять подачу смазки одноплунжерным насосом и его возврат в редуктор. Каждые 30 циклов работы масло в редукторе должно быть полностью заменено, а всасывающий фильтр насоса очищен. Дата полной замены масла в редукторе и фамилия ответственного исполнителя должны в обязательном порядке отмечаться в формуляре. 9.4.6. Режущая цепь.

Режущая цепь (рис. 25) служит для передачи момента от редуктора режущей части к исполнительному органу. Цепь состоит из кулаков 1,планок 5 и осей 4, В гнездах кулаков установлены резцы УМК90. Крепление резцов – болтовое. Набор резцов цепи следует производить по схеме, указанной в чертеже (см .Приложение 2). Монтаж колец 3 следует производить только при помощи специальной втулки КА80.00.02.005, имеющейся в комплекте инструмента. 9.4.7. Устройство для стягивания стыков

устройство для стягивания стыков (рис.26) служи как дополнительное средство (помимо стыковых болтов) для

стягивания стыков между редукторами и двигателем. Состоит из двух тяг 2 и 6 с левой и правой резьбой, соединенных между собой стяжной муфтой 4. Обе тяги с помощью валиков I крепятся к проушинам, выполненных на кронштейнах подгребных устройств. После окончательной сборки комбайна и обтяжки стыков производится дополнительное стягивание стыков с помощью данного устройства. После стягивания стяжная муфта должна быть застопорена контргайками 3 и 5. 9.4.8. Механизм включения редуктора. Механизм включения редуктора (рис. 27) предназначен для включения и выключения привода режущей части. Механизм состоит из рукоятки 7, установленной на валике I,

зубчатых секторов 2 и 3, тяг 4, вилки 5 и муфты 6.

Положение рукоятки 7 определяется упором 8, к которому она должна быть прижата. При повороте рукоятки 7 в одно из фиксиро

ванных положений поворачивается, валик I, который через зубчатые сектора 2 и 3 перемещает тягу 4. Вилка 5, установленная на тяге 4, вводит в зацепление или выводит из зацепления с шестерней, установленной на валу электродвигателя муфту 6, При этом проис

ходит включение или выключение привода исполнительного органа. При повороте рукоятки 7 относительно упора 8 в направлении электродвигателя комбайна привода исполнительного органа. включается, при повороте в противоположную сторону – выключается. Установленное положение рукоятки 7 должно быть зафиксировано петлей 9 для предотвращения самопроизвольного включения или отключения режущего органа.

Наличие зазора между рукояткой 7 и упором 8 величиной более 5 мм свидетельствует о необходимости замены сухарей, установленных на вилке 5 и входящих в пазы муфты 6. 9.4.9. Электродвигатель комбайна.

Электродвигатель ЭКВЗ,5-180.У5 (илиЭКВЗ,5-132.У5 ) (рис.28), предназначен для привода комбайна и работает от сети переменного тока, напряжением 660В в угольных шахтах опасных по газу и пыли. Изготавливается в климатическом исполнении У категории 5, согласно ГОСТ 15150-69 и ГОСТ 15543-70 при этом верхнее значение отно

сительной влажности равно 97% при температуре 35°С. Исполнение электродвигателя - РВ без присоединения, его к корпусу комбайна. Охлаждение электродвигателя осуществляется за счёт, воды, проходящей через теплообменник двигателя. В системе охлаждения двигателя используется вода, подаваемая на комбайн для орошения.

Электродвигатель состоит из следующих основных сборочных единиц: литосварного корпуса с водяной рубашкой, коробки вводной I подшипниковых щитов 4, с системою смазки, ротора 5 и дыхателя 7.

Корпус статора выполнен из сварной трубы, к поверхности ко

торой приварены ребра, служащие для направления: потока охлаждающей воды. Корпус статора (рубашка) вставлен в расточку литосварного корпуса, в котором образуются полости водяной рубашки. Во

дяная рубашка рассчитана на рабочее давление 2 МПа (20 кгс/см 2 ).

Подшипниковые щиты 4 крепятся к корпусу прихватами 3 пазах расточек корпуса. Подшипник. № 3617 удерживает ротор от левого перемещения. Второй подшипник принят № 32617. В щитах предусмотрена установка маслопровода для подачи смазки при помощи шприца.

Ротор электродвигателя короткозамкнутый с алюминиевой двойной клеткой, насаженной на вал, изготовленный из стали марки 40ХН с улучшением. Для защиты обмотки электродвигателя от недопустимого перегрева при перегрузках и аварийных режимах применены, два температурных реле типа ДТР-ЗМ,

установленных в отсеке взрывобезопасного вывода, с установкой срабатывания 180°С. Изоляция обмотки статора класса Н.

Взрывобезопасная вводная коробка I двигателя имеет встроенный соединитель 2 типа СНВ-250М-ВВХЛ5 служащий для подвода к комбайну гибкого кабеля. Выводные концы обмотки статора двигателя подключаются к силовым зажимам вилки соединителя СНВ-250М-ВВХЛ5.

Во вводной коробке имеется колодка проходников с семью проходными контактными зажимами.

На корпусе электродвигателя имеется камера для установки пульта машиниста комбайна ПМК, Эта камера вместе с ПМК имеет уровень взрывозащиты РО. В ней установлены опорные клеммники, зажимы заземления и предусмотрены пять вводных устройств для подведения кабелей от вводной коробки, акустических излучателей и метан-реле. Внутренняя полость электродвигателя сообщается с атмосферой помощью взрывобезопасного дыхателя, установленного на оболочке корпуса с забойной стороны. Этим самым устраняется возможность образования конденсата во внутренней полости электродвигателя.

Смазка подшипников качения осуществляется путем шприцевания через пресс-масленки один раз в полгода смазкой типа ЦИАТИМ-203 по ГОСТ 8773-79. Узел стыковки электродвигателя с редуктором режущей части показан на рис.п.3.1. Защита электродвигателя от попадания в него смазки из редуктора описана в приложении 3. 9.5. Электрооборудование комбайна. Электрооборудование комбайна совместно с электрооборудованием, размещенным на штреке, предназначено для включения и отключения электродвигателей комбайна, конвейера, вынесенной системы подачи, насоса орошения; изменения скорости подачи комбайна, подачи предупредительного звукового сигнала перед включением электродвигателя комбайна, осуществления необходимых защит и блокировок. В комплект электрооборудования комбайна (рис.29) входят следующие машины и аппараты:

Короткозамкнутый взрывобезопасный двигатель М4 типа ЭКВЗ,5 -180.У5 или ЭКВ-3,5-132-У5 для привода исполнительного органа;

пульт управления S x для включения и отключения двигателей комбайна, забойного конвейера, вынесенной системы подачи, изменения направления и скорости подачи комбайна, световой индикации исправности телемеханического канала управления и срабатывания тепловой защиты двигателя;

два акустических излучателя НА1. НА2 для подачи предупредительного звукового сигнала перед включением двигателя комбайна встроенные в их корпуса по одной, блокировочной кнопке "СТОП" с фиксацией в отключенном положении5В5,SВ6, для отключения комбайна, конвейера, выносной системы подачи и для блокирования их включения;

соединитель ХР. типа СНВ-250М-ВВХЛ5 для рассоединения комбайнового кабеля;

при необходимости шахтой устанавливается метан-реле, типа ТМРК-5, для контроля концентрации метана у комбайна и автоматического отключения электроэнергии при недопустимой концентрации метана.

Пульт управления S, акустические излучатели со встроенными блокировочными кнопками входят в состав комплекса устройств комбайновых КД-А-К.7 и имеют исполнение РО.

Двигатель ЭКВ3,5-180.У5 или ЭКВЗ,5-132.У5 имеет взрывозащищённое исполнение без присоединения его к корпусам

редукторов. Уровень и вид взрывозащиты РВ, 3В, И.

Для подключения комбайнового кабеля в выводной коробке

двигателя ЭКВ3,5-180.У5 или ЭКВЗ,5-132.У5 установлен соединитель СНВ-250М-ВВХЛ5. В корпусе двигателя предусмотрена камера для встраивания пульта управления. Камера пульта управления имеет уровень взрывозащиты РО. Во взрывобезопасную вводную коробку двигателя, встроена вилка соединителя СНВ-250М-ВВХЛ5, к силовым зажимам которой подключены выводные обмотки статора двигателя. * Пульт снабжен магнитным блокировочным ключом. При извлечении ключа размыкаются контакты герконов Е1,Е2,что обеспечивает невозможность включения машин комплекса припроведении ремонтно-профилактических работ на комбайне.

Провода от вспомога

тельных зажимов вилки штепсельного разъема и от температурных реле ДТР-3М подключаются к проходным зажимам камеры вводов конт

3 камера пульта управления установлено шесть трёхштыревых опорных клемника и, два зажима заземления. В этой камере предусмотрено пять вводных устройств.

Подробное описание конструкции и порядок технического обслуживания двигателя ЭКВ3,5-180.У5 или ЭКВЗ,5-132.У5 приведены в техническом описании и инструкции по эксплуатации на этот двигатель (см.табл.1).

На концах комбайна установлены акустические излучатели и блокировочные кнопки "СТОП". Метан-реле устанавливается в защитной от механических воздействий камере корпуса редуктора комбайна, расположенной на левом торце комбайна. Электрическая схема соединений комбайна приведена на рис.30. Прокладка силового кабеля по комбайну к вводной коробке двигателя осуществляется через вводное отверстие в левом торце корпуса по нижней полке корпуса редуктора режущей части. Аналогично, по полке корпуса редуктора проложены кабели от камеры пульта управления к акустическим излучателям, блокировочным кнопкам: метан-реле. Кабели закрепляются на корпусе специальными скобами

От механических повреждений кабели защищаются металлическими щитками, укрывающими всю электрическую и гидравлическую разводку.

Описание работы электрической схемы и выполняемые ею функции приведены в руководстве по эксплуатации комплекса КД80 (см. табл.1).

Заземление комбайна осуществляется заземляющей жилой комбайнового кабеля, включенной в телемеханический канал системы управления.

Параметры телемеханической системы управления; обеспечивают,

автоматическое отключение комбайна при увеличении, сопротивления заземления свыше 100 Ом. Сопротивление изоляции силовой цепи двигателя комбайна в холодном состоянии, измеренное мегомметром на 1000 В, должно быть не менее 50 мОм.

Величина напряжения на зажимах двигателя комбайна при номинальной нагрузке не должна быть меньше 0,95 Ин, а в режиме пуска - не менее 0;8 Ин.

При изучении работы электрической схемы управления и автоматизации следует руководствоваться также положениями, изложенными в руководстве "Аппаратура управления и автоматизации комбайна КА80 комплекса КД80. Руководство Но эксплуатации КД-А.00.00.000РЭ".

^ 9.6. Гидрооборудование комбайна.

9.6.1. Назначение и состав гидросистемы комбайна. Гидросистема комбайна (см. схему гидравлическую рис.31 и разводку гидросистемы рис.32 и 32а) предназначена для выполнения следующих операций: подъема, опускания левого исполнительного органа; подъема, опускания правого исполнительного органа; подъема, опускания корпуса комбайна; разворот и складывание левого подгребного устройства; разворот и складывание правого подгребного устройства; поджатие левого выдвижного щита; поджатие правого выдвижного щита.

Гидросистема работает от двух насосов, установленных на левом и правом редукторах комбайна, и, соответственно, питающих

Гидрооборудование левой и правой части комбайна.

Гидрооборудование комбайна состоит из следующих основных узлов:

насосы КА80.11. 09. 010 ;

гидроблоки управления КА80.12.01.000;

привода, насосов гидросистемы;

предохранительные клапаны УКП и подпорные клапаны;

фильтр грубой очистки с отсекающим клапаном на всасывающей линии насоса;

фильтр тонкой очистки на сливной линии гидросистемы; система разводки высоконапорных рукавов я трубопроводов; исполнительные механизмы (гидродомкраты); маслобаки.

Рабочая жидкость гидросистемы-масло индустриальное И-40А ГОСТ 20799-75 с 5% присадки КП-2 по ТУ38-1019-80.

^ 9.6.1.1. Насос КА80.11.09.010 9.6.1.1.1. Назначение и технические данные. Насос предназначен для нагнетания минеральных масел в цилиндры гидросистемы комбайнов.

Насос представляет собой машину аксиально-плунжерного типа с клапанным распределением и принудительным введением плунжеров. Он имеет параметры, указанные в таблице 4а. Таблица 4а

Давление на выходе, МПа

максимальное

Давление на входе, МПа

минимальное (абсолютное)

Давление дренажа максимальное, МПа

Рабочий объем, см 3

Частота вращения, С (об/мин)

Подача номинальная, дм 3 /с (л/мин)

Коэффициент подачи

Тонкость фильтрации, мм.

Класс чистоты рабочей жидкости

ГОСТ 17216-71

Минимальный диаметр приводной шестерни, мм.

Средний ресурс, час

Средний уровень звука, ДБА

Рабочий диапазон температур, К (°С)

Параметры приведены при температуре

(°С)

Масса без рабочей жидкости, кг.

6,3(378)

0,125 0,08 -0,022

^ 9.6.1.1.2. Устройство и работа насоса (рис.45)

Насос состоит из корпуса I, в котором на радиальных шариковых подшипниках 2 и 3 располагается вал 4. На вале рас

положен кинетор 5, на шейках которого имеются упорные подшипники 6 и 7. Плоская шайба 8 контактирует со сферической головкой плунжера 9, который прижимается к ней прижимным диском 10 воспринимающим усилия пружин II от опоры 12. Таким образом, при вращении вала кинетор сообщает поступательное движение плунжеру. Возврат плунжера в исходное положение обеспечивается, за счет того, что кинетор, перемещая плунжер, одновременно поворачивает и прижимной диск, который и обеспечивает возврат плунжеров, находящихся в фазе всасывания. Пружины II и опоры 12 обеспечивают беззазорный контакт сферических поверхностей опоры и прижимного диска и создание необходимого усилия для обратного перемещения плунжеров. Плунжеры, перемещенные кинетором, в гильзе 14, вытесняют жидкость через прорези пробки 13. С расточкой корпуса под гильзу соединяется расточка 16 нагнетательного клапана17. Жидкость через нагнетательный клапан попадает в сборный канал 18 и отводится через нагнетательное отверстие 19. При образовании вакуума в плунжерной полости насоса открывается всасывающий клапан 20, полость которого 16 также соединена с прорезью пробки 13. Жидкость из отверстия 22 по каналу 23 корпуса поступает в корпус 24 всасывающего клапана и затем под плунжер, обеспечивая заполнение рабочей полости насоса.

Для удобства демонтажа вала предусмотрела заглушка 25, втулка 26 с манжетой 27 обеспечивают герметичность картера насоса. Утечки отводятся через дренажное отверстие 28 (на рис. отверстие закрыто пробкой). Втулка 26 заперта кольцом 15, которое предохраняется кольцом 21.

^ 9.6.1.1.3. Подготовка к работе, монтаж

9.6.1.1.3.1. При подготовке насоса к работе и при его

работе необходимо соблюдать следующие требования:

а) муфта или шестерня должна быть надежно закреплена на валу;

б) насос должен быть закреплен четырьмя болтами М10, находящимися на фланце насоса; в) перед пуском все крепежные болты пробки и подсоединительные трубопроводы должны быть проверены на подтяжку и затянуты полностью.

9.6.1.1.3.2. Пуск насоса осуществляется без нагрузки давления, для чего должен быть обеспечен свободный слив жидкости из напорного трубопровода в маслобак, минуя предохранительный клапан гидросистемы и подпорный клапан установленный в сливном трубопроводе, в случае его наличия. Пробный пуск, производится кратковременным включением и, убедившись в отсутствии постороннего шума и течи жидкости, производят рабочих пуск. Для этого дают насосу проработать без давления 2. 3 мин. До тех пор, пока он начнет нормально всасывать и удалит весь воздух из всасывающих и нагнетательных каналов. После чего он нормально нагружается. Такой запуск (без давления) насоса производится после монтажа насоса в комбайне один раз. При установке нового, насоса в комбайне (замене) запуск без давления повторяют. Все остальные запуски насоса не требуют специальных мер по снятию давления.

9.6.1.1.3.3. Обкатка насоса и сдача его в эксплуатацию в составе гидравлических устройств и аппаратов должна выполняться в соответствии с разделами инструкции по эксплуатации агрегатов, в состав которых входит насос.

9.6.1.1.4.1. Корпус насоса через дренажное отверстие заполняется рабочей жидкостью. Дренажное отверстие специальным трубопроводом соединяется с баком при установке насоса вне бака.

9.6.1.1.4.2. Категорически запрещается разбирать насос в шахтных условиях. Разбирать насос при ремонте обязательно в закрытом помещении на очищенном от пыли и грязи рабочем месте.

9.6.1.1.4.3. Перед сборкой промыть детали насоса в керосине или уайт-спирите. В процессе сборки смазывать детали чистым маслом (рабочей жидкостью).

9.6.1.1.4.4. Проверку технического состояния насоса осущест

вить через каждые 100 часов работы насоса после ввода в эксплуатацию согласно требований руководства по эксплуатации.

В случае появления специфического повышения уровня шума с вибрацией насос должен быть немедленно выключен до выяснения причин. Аналогично поступать при проявлении чрезмерного нагрева, стука, отсутствия производительности.

^ 9.6.2. Описание и работа гидросистемы комбайна.

Насосы 5 получают вращение каждый от своего привода 6 (рис. 23) и подают рабочую жидкость соответственно в гидросистему

левой и правой частей комбайна. В рассматриваемой системе при1009 об/мин насосы развивают подачу жидкости до 5,7 л/мин.

Всасывающий рукав насоса 4 подсоединяется к маслобаку че

рез клапан 2, встроенный в корпус редуктора с завальной стороны. При демонтаже рукава 4 клапан автоматически перекрывает отвер

стие и предотвращает вытекание жидкости из маслобака. На корпусе отсекающего клапана (рис. 34) навинчен фильтр грубой очистки.

Таким образом, насос через фильтр грубой очистки и отсекающий клапан засасывает жидкость из маслобака и подает её к гидроблоку, в котором она последовательно проходит через три гидрораспределителя и через подпорный клапан поступает на слив. Подпорный клапан создает в линии подпор 1,5-2,0МПа (15-20кгс/см. 2 ) необходимый для непрерывного поджатия выдвижного щита подгребно

го устройства к почве. Слив осуществляется через фильтр тонкой очистки (рис.55) типа 0,04 ВС42-54. Ограничение давления в линиях управления производится предохранительными клапанами типа УКП-1У, встроенными в гидроблок. Предохранительный клапан линии нагнетания настроен на давление срабатывания 16 МПа (160 кгс/см. 2 ) а предохранительный клапан, встроенный в линию поршневой полости гидродомкрата исполнительного органа» настроен на давление срабатывания 11,5 МПа (115 кгс/см ).

Гидроблоки (рис.36) служат для распределения потоков жид

кости от насосов между аппаратурой управления и исполнительными механизмами (гидродомкратами). На каждом гидроблоке установлено три гидрораспределителя 3, два предохранительных 2 и один подпорный клапан I, имеется гнездо для манометра 5. К задней (забоиной) стенке подходят пять рукавов высокого давления, к торцевой стенке подходят рукава от исполнительного органа и сливной рукав. С ли

цевой (завальной) стороны гидроблока имеется гнездо для подсоединения рукава нагнетания от насоса.

Управление потоками жидкости при выполнении различных операций осуществляется четырехлинейными, трёхпозиционными распределителями с автоматическим возвратом в нейтральное положение. В нейтральном положении распределителя нагнетание соединяется со сливом, а полости цилиндров запираются.

Гидрораспределитель (рис. 37) имеет плоскую притёртую рас

пределительную пару в виде 2-х подпружиненных втулок 4,

перемещающихся при воздействии на рукоятку I возвратно-поступательно по седлу 3 с коммутирующими отверстиями. седлу 3 с коммутирующими отверстиями. Гидросистемы правой и левой частей комбайна аналогичны друг другу по исполнению и по работе гидросистемы. Заливка масла в маслобак осуществляется через заливной фильтр, который установлен в верхней части корпуса редуктора и закрыт пробкой.

Для комбайнов, работающих на пластах падения свыше 15 0. после смазки необходимо устранить воздушную подушку (рис.46) в нижнем маслобаке гидросистемы комбайна. Для этого надо отсоединить всасывающий рукав КА80.11.07.060 от нижнего маслобака (рис. 33), отжать клапан КА80.11.07.032 (рис.34) и выпустить воздух до появления смазки. Затем рукав установить на место. Фильтры грубой очистки линии необходимо через каждые 30 циклов работы очищать от отложений, промывать в чистом керосине, растворителе или заменять новыми, имеющимися в комплекте запчастей. Фильтры тонкой очистки после первых 15 циклов работы необходимо извлечь, очистить его фильтроэлементы от отложений вымыть в чистом керосине, бензине-растворителе или заменить, имеющиеся в комплекте запчастей. Все работы по промывке фильтроэлементов следует производить на поверхности. Последующая очистка фильтроэлементов производится через каждые 30 работы. После каждой замены масла в маслобаке операции по очистке фильтроэлементов необходимо производить в сроки описанные выше.

^ 9.7. Вынесенная система подачи.

Вынесенная система подачи ВСП.00.00.000-01 (рис. 3) для исполнения комбайна КА80-08, КА80-09 и КА80-10, ВСП.00.00.000-04 (рис.3а) для комбайнов КА80-11. КА80-16 состоит из: приводов ВСП 1, 2; аппаратуры управления; направляющих 6; тяговой цепи 5;

элементов соединения тяговой цепи.

Приводы ВСП 1, 2 устанавливаются на верхней и нижней головках лавного скребкового конвейера. Оба привода приводят в движение тяговую цепь 5, к концам которой, через вертлюги 7 подсоединяется комбайн. При работе ВСП передний по ходу движения выемочной машины привод является тянущим, задний - подтягивающий холостую ветвь тяговой цепи. Усилие вытяжки холостой ветви регулируется пределах от 3 до 8 тонн.

Электрооборудование ВСП располагается на штреке, что позволяет комбайну работать как в ручном, так и в автоматическом режимах управления. Управление приводами ВСП предусмотрено с пульта управления комбайном и осуществляется по двум жилам силового кабеля посредством системы телеуправления КД-А.00.00.000.

Тяговая цепь 5 ВСП располагается в специальных желобах навесного оборудования, закрепленных на завальной стороне лавного конвейера и удерживающих тяговую цепь.

Привод ВСП (рис.4, 3 и 3а) состоит из:

асинхронного электродвигателя АИУМ 225 М4 (ВСП. 01.02.000);

промежуточного редуктора ВСПБ.01.04.000 3, предназначенного для понижения числа оборотов от электродвигателя в электромагнитной муфте скольжения.

Передаточное число промежуточного редуктора 1,5;

электромагнитной муфты, скольжения БСП.01.03.000 2, предназначенной для регулирования скорости подачи и тягового усилия в ВСП угольного комбайна;

редуктора четырёхступенчатого ВСП.01.07.000 5, предназначенного для передачи крутящего момента от электромагнитной муфты тяговой звезде, установленной на выходном валу редуктора;

рамы ВСП. 01.00.017 II, на которой монтируется вышеперечисленное оборудование;

направляющих ВСП 01.00.060; ВСП.01.00.060-01; ВСП.01,00.070 7,8 предназначенных для направления тяговой цепи от приводной

звезды, в желоба навесного оборудования забойного конвейера.

Привод ВСП 01.00.000-04 и ВСП.01.00.000-06, включает гидродомкрат ВСП. 01.01.000 с ходом 320 мм для натяжения тяговой цепи.

^ 9.7.2. Аппаратура управления ВСП. Аппаратура управления ВСП предназначена для регулирования

скорости и величины тягового усилия при перемещении комбайна и

выбора оптимального режима работы комбайнового электродвигателя. В комплект аппаратуры управления входит: пульт машиниста комбайна, служащий для управления приводами ВСП; блок контроля двигателей РКУ, предназначенный для размещения

датчиков нагрузки двигателей подачи и аппаратов, защищающих

электродвигатели подачи от технологических перегрузок;

РНС регулятор нагрузки и скорости, который предназначен для сбора информации о нагрузке электродвигателей подачи и комбайна, о действительной скорости перемещения комбайна и для питания постоянным током обмоток возбуждения электромагнитной муфты скольжения.

9.7.3. Управление подачей комбайна. Управление электродвигателями подачи осуществляется с пульта машиниста комбайна кнопками ^ ВПРАВО, ВЛЕВО, СТОП. Скорость подачи устанавливается переключателем с пульта машиниста комбайна.

Выбор режима управления автоматикой ВСП производится переключателем на регуляторе нагрузка и скорости.

Управление подачей может осуществляться по двум вариантам; 1- при задатчике скорости (переключатель скорости подачи), установленном в нулевое положение;

2- при задатчике скорости, находящемся в положении отличном от нулевого.

После нажатия кнопок ^ ВПРАВО (ВЛЕВО) по первому варианту по лаве подается предупредительный звуковой сигнал и через 6-12 секунд включается, магнитный пускатель подачи.

Для перемещения комбайна необходимо установить переключатель скорости на пульте машиниста комбайна необходимую скорость подачи. По лаве снова прозвучит предупредительный сигнал и с выдержкой времени 6-12 секунд комбайн начнет движение.

При запуске подачи по второму варианту включение электродвигателей подачи и начало движения комбайна происходит одновременно. После включения пускателей подачи на лицевой панели аппарата управления начинает светиться соответствующий индикатор направления движения подачи.

Подробное описание работы схемы при включении подачи приведено в руководстве по эксплуатации на комплекс устройств механизации очистного забоя 1МКД80.00.00.000 РЭ.

Подробное описание схемы управления автоматикой ВСП и режимы ее работы приведено в руководстве по эксплуатации, на комплекс устройств аппаратуры управления и автоматизации, комбайна КА80 КД-А.11.00.00.000 РЭ.

^ 9.8. Система пылеподавления.

9.8.1. Назначение системы пылеподавления.

Система пылеподавления комбайна (рис.38) предназначена, для подавления пыли, образованной при разрушении угольного массива исполнительным органом и при погрузке отбитого угля на конвейер, также для охлаждения комбайнового электродвигателя.

Расчет параметров системы пылеподавления (расхода и давления) выбор количества, и типа форсунок, насосной установки и места расположения её под лавой производился в соответствии с требованиями “Правил безопасности в угольных и сланцевых шахтах“. «Недра", 1973г. «Руководства по борьбе с пылью в угольных шахтах". М. "Недра ".1970г. "Нормативов по безопасности забойных машин и комплексов", МакНИИ, Макеевка, 1980 и приведен в расчете КА80.00.00.000 РР раздел "Расчет системы пылеподавления".

Пылеподавление на, комбайне осуществляется подачей дистиллированной воды в места пылеподавления и укрытием мест пылеобразования, щитками подгребных устройств. В системе пылеподавления предусмотрено 3 варианта набора форсунок с разными коэффициентами расхода, позволяющими подавать необходимое количество воды на одну тонну отбитого угля (рис.39).

В качестве рабочей жидкости для пылеподавления должна приме

няться питьевая вода по ГОСТ 2874-73, а при отсутствии или недостатке такой воды допускается использование шахтной воды, содержащей механические примеси до 50 мг/л с активной реакцией рН от 6 до 9,5.

^ 9.8.2. Состав системы пылеподавления.

Система пылеподавления (см. рис.38)состоит из следующих основных частей: насосной установки 2УЦНС13 4, крана проходного

КПМ32 I, водопровода всасывающего 5, реле давления РДС-1М 2, или РДМ.32, водопровода забойного 3, подсоединительной арматуры и оросительного устройства на комбайне.

Насосная установка 2УЦНС13 4 предназначена для подачи воды на орошение с необходимым расходом и давлением, а такие для очистки шахтной воды от механических примесей. Состоит из секционного центробежного насоса с электродвигателем ВА081-2, соединенным между собой упругой втулочно-пальцевой муфтой и установленного на раме и фильтра штрекового 2ФШЦ с центробежной очисткой воды.

При комплектаций комбайнов насосной установкой 2УЦНС-13 электромагнитный вентиль ВЭГ-3М с комбайном не поставляются.

Кран проходной КПМ32 предназначен для отключения протпивопожарно-оросительного трубопровода при обслуживании и ремонте составных

частей системы пылеподавления.

Водопровод всасывающий предназначен для подачи воды от противопожарно-оросительного трубопровода через фильтр штрековый на всас насоса, компенсации отставания трубопровода от энергопоезда.

Всасывающий трубопровод собран из отрезков рукавов с внутренним

диаметром 0,32мм, соединенных между собой при помощи муфт и ниппелей. Реле давления РДС-1М или РДМ32 предназначено для отключения электродвигателя комбайна при отсутствии или недостатке давления воды в системе пылеподавления. Реле давления установлено на выходе из насосной установки и настроено на давление срабатывания 16 кгс/см. 2

Водопровод забойный служит для подачи воды от насосной установи в оросительное устройство на комбайне. В качестве водопроводных рукавов применяется рукав с металлооплеткой 25/38 производства ЧССР с внутренним диаметром 25 мм и наружным диаметром 38 мм.

Радиус изгиба рукавов и размеры концевой арматуры позволяют перемещать забойный водопровод вслед за комбайном в траковом кабелеукладчике.

Сборка концевой арматуры рукавов забойного водопровода (рис.40) производится при помощи специального ключа 6 и накидной гайки 5, входящих в комплект инструмента и принадлежностей. На заднем конце рукава I на длине 25 мм снимается верхний слой резины до металлической оплётки без повреждения последней. На подготовленный конец рукава I до упора накручивается муфта 2. На ниппель 4 надевается резиновое уплотнительное кольцо 8 и накидная

Собранный таким образом ниппель, гайками 3 и 5 при помощи ключей $= 41 мм, или тисков и ключа, зажимают на ключе 6.При этом гранёный конец ключа 6 своими ребрами врезается в тело ниппеля, создавая условия для жесткого соединения ключа 6 и ниппеля 4. Затем ниппель 4 ключом 6 закручивается в муфту 2 и приспособление снимается. Второй конец рукава заделывается аналогичным образом.