Рейтинг: 4.5/5.0 (1865 проголосовавших)

Рейтинг: 4.5/5.0 (1865 проголосовавших)Категория: Инструкции

Название этого клея знают все, но как им пользоваться, увы, немногие. Широкую известность передал ему по наследству старый, еще советский, эпоксидный клей ЭДП. И любой из жителей теперешнего СНГ, кому больше двадцати лет, слышал о нем и «знает», что им можно склеить все что угодно. Между тем, когда дело доходит до практики, найти инструкцию о том, как применять эпоксидный клей, оказывается непросто. На эту тему много только рекламы и почти ничего конкретного. Целью этой статьи является дать исчерпывающую информацию о том, для чего применяют эпоксидный клей. Инструкция о том, как его готовить и использовать, также будет приведена.

Сфера применения эпоксидных смол

Эпоксидные смолы - это, как правило, вязкие жидкости, затвердевающие под действием отвердителей. Именно это их качество, помноженное на высокую прочность и возможность обработки после высыхания, позволяет использовать их как эпоксидный клей, пропиточный материал, гидроизоляцию и наполнитель для отливки в форме.

Бытовое применение и инструкция

Пропитывание стеклоткани - довольно сложный процесс, требующий специальной подготовки и опыта, а потому эта тема выходит за рамки статьи про бытовое использование эпоксидки. Мы же опишем самые распространенные случаи, когда эпоксидный клей может быть применен в бытовых условиях.

Для начала поговорим об использовании его в виде собственно клея. Как уже ранее говорилось, эпоксидный клей двухкомпонентен и состоит из смолы и отвердителя. Для того чтобы склеить что-либо, нужно смешать оба компонента в соотношении десять к одному. Такое сочетание считается оптимальным, но, в принципе, допустимо и 5/1. Компоненты смешиваются до получения однородной массы, после чего начинается необратимый процесс затвердевания. Текучесть состава зависит от его температуры и может сохраняться в течение полутора часов. За это время нужно нанести эпоксидный клей на подготовленные детали и соединить их. Полное высыхание его наступает, как правило, за двадцать четыре часа. Для подготовки смеси весом в несколько грамм соблюдение четких пропорций и температуры значения не имеет, но если необходимо подготовить большой объём, то здесь следует соблюдать специфические правила.

Во-первых, перед смешиванием смолу нужно нагреть (на водяной бане) до шестидесяти градусов, при этом ни в коем случае нельзя допустить попадания в нее воды или ее перегрева. В обоих случаях она «закипит» (покроется пеной, будет мутной) и станет непригодной к использованию. Затем очень медленно, постепенно, все время перемешивая, в емкость добавляется отвердитель. Так как реакция вызывает подъем температуры, имеет смысл перед этим этапом немного охладить смолу.

Наполнитель для формы

Смола хорошо отливается в приготовленные формы. Полученные таким образом детали можно подвергать механической обработке. В этом качестве эпоксидный клей часто используют, например, моделисты. Правила приготовления смеси такие же, как описано выше. Для получения определенного цвета изделия в смолу можно добавить краситель, а для увеличения пластичности - пластификатор.

Для соединения разных деталей используются способы, не требующие сверления отверстий или применения горячей сварки. Одним из наиболее простых, доступных и надежных методов считается использование эпоксидного клея. Материал обладает необходимыми свойствами, чтобы решить любую проблему локального масштаба.

Эпоксидный клей – неразрывное соединениеМожно смело утверждать, что эпоксидный клей – наиболее востребованный тип клея у мастеров-любителей и технических работников. Даже с появлением на строительном рынке более устойчивых и мощных соединений эпоксидка не утратила своей популярности и используется повсеместно, где нужно склеить изделия из твердых материалов.

Эпоксидная смола (основной ингредиент клея) была изобретена в 1938 году, а начиная с 1940-го года, начался массовый выпуск клея. Первое коммерческое название эпоксидного клея – «Аральдит 1». Это был новый образец универсального клея для бытового и широкого промышленного использования.

За последние десятилетия в данной отрасли достигнуты значительные успехи, разработаны уникальные материалы и методики склеивания. Созданы многочисленные виды эпоксидных композиций, действующих в широком диапазоне температур, позволяющие получить высокопрочные соединения с длительным сроком эксплуатации.

Область применения эпоксидного клеяСочетание универсальных свойств эпоксидного клея нашло широкое применение во многих областях народного хозяйства и промышленности:

Эпоксидный клей - применение для склеивания пластмассовой рамки.

В целом, эпоксидный клей стал незаменимым помощником и в быту. Его используют для ремонта обуви, мелкой реконструкции мебели, создании сувениров, герметизации стыков труб и т.д.

Состав и свойства эпоксидного клеяЭпоксидный клей представляет собой термореактивный синтетический продукт. Материал создан как комбинация эпоксидной смолы и дополнительных компонентов: отвердителей, растворителей, наполнителей и пластификаторов.

В качестве отвердителей применяют аминоамиды (дициандиамид), ди- и полиамины, полимерные отвердители-модификаторы (фено-формальдегидные, каучуки, кремнийорганические смолы, полиамиды на основе жирных кислот и пр.), ангидриды органических кислот, комплексы к-т Льюиса с эфирами и аминами.

Вторичные и первичные амины обычно составляют 6-15% от общей количества эпоксидной смолы, третичные амины – не более 5%. Большие концентрации этих отвердителей могут спровоцировать образование из эпоксидных смол простых полиэфиров.

Оптимальные физико-механические свойства достигаются путем применения 40% фталевого ангидрида или 30% малеинового. Прочие кислоты и ангидриды добавляются в состав клея в количестве до 0,85 моль/1 моль смолы.

Для эпоксидных клеев используют такие растворители :

Количество растворителей не должно превышать 3-5% объема сухой смолы. Превышение количества растворителей нежелательно, так как впоследствии их сложно удалить из клеевого соединения. Спирты и некоторые другие растворители ускоряют отверждение эпоксидных клеев.

Наполнители эпоксидной смолы-клея:

Процентное содержание наполнителей от массы смолы зависит от природы самой добавки, и может составлять от 50% до 300%. Некоторые наполнители (окись цинка, барилия и ванадия) действую как стабилизаторы и отвердители термоокислительной деструкции.

Роль пластификаторов выполняют эфиры фосфорной и фталевой кислоты. Предпочтительнее использовать полимерные и олигомерные пластификаторы, олигосульфиды и олигоамиды, так как их применение позволяет регулировать физико-механические качества эпоксидных клеев и повышает надежность соединений склеиваемых деталей.

Соединение всех компонентов в одну композицию позволяет получить клеевой состав, обладающий следующими качествами:

Недостатки эпоксидного клея:

Эпоксидный клей классифицируют по трем основным критериям: по составу, консистенции и способу отверждения. Зависимо от состава эпоксидка делится на однокомпонентные и двукомпонентные.

Однокомпонентный клей эпоксидный прозрачный содержит жидкую смолу или органический растворитель со смолой. Состав в готовом виде заключен в тюбик и перед применением не нуждается в какой-либо подготовке. Такой клей используется для склеивания небольших деталей, герметизации зазоров и стыков труб. Для отвердения большинству однокомпонентных состав не требуется предварительное нагревание, а некоторые клеи «схватываются» под воздействием тепла.

Большинство эпоксидных клеев выпускаются двухкомпонентными. Такой клей поставляется комплектом из двух тюбиков. В одной емкости содержится смола в виде пасты, а во второй – жидкий или порошкообразный отвердитель. Ингредиенты соединяют и перемешивают маленьким шпателем (обычно прилагается в комплекте). Готовая смесь клея эпоксидного двухкомпонентного надо использовать в течение одной-двух минут. В противном случае состав утратит свои клеевые свойства.

По консистенции отличают два типа клея: жидкие и в форме пластичной массы.

Жидкий клей - это гель, выдавливаемый из тюбика. Основное достоинство – удобство нанесения состава на склеиваемые поверхности, экономия времени на подготовке раствора.

Пластичная масса напоминает обычный пластилин и поставляется в цилиндрических тюбиках. Для извлечения клея понадобится отрезать часть пластилина, размять его и смочить водой. Пастообразную смесь нанести на склеиваемую поверхность.

Способ отверждения клея зависит от применяемого отвердителя. Составы, содержащие жидкую эпоксидную смолу, алифатический полиам, пластификаторы и наполнители затвердевают без нагрева – в течение 24-72 часов, температура около +20°С. Однако структурирование подобных клеев происходит дольше. Для повышения прочностных характеристик такие составы рекомендуют дополнительно подвергать термообработке.

Соединения, отвержденные без нагрева, устойчивы к воздействию разбавленных щелочей и кислот. Однако при длительном пребывании в воде (до 3-х месяцев) прочность соединения снижается – особенно при склеивании гидрофильных материалов, например, древесины.

Модифицированные композиции эпоксидного клея (температура отверждения +60-120°) применяются для склеивания неметаллов и металлов, обладают ударной вязкостью, стойкостью к действию масел, топлив и прочих органических растворителей.

Особо прочные – клеи горячего отверждения (температура +140-300°С) обладают повышенной теплостойкостью и высокими электроизоляционными качествами.

Среди наиболее популярных эпоксидных клеев, используемых в быту можно выделить:

Весь процесс склеивания можно разбить на три основных этапа: чистка поверхности изделий, подготовка клеевого раствора и непосредственное склеивание.

Обработка поверхности склеиваемых изделий проводиться в первую очередь. Так как готовый клеевой раствор требует быстрого нанесения, и чистить детали уже будет некогда. Поверхности зачищаются наждачной бумагой, обезжириваются и высушиваются. В условиях производства обработку выполняют дробью, песком или ультразвуком. Склеиваемые детали подвергаются травлению в кислотной ванне и обезжириванию в органических растворителях.

Подготовка клеевого состава:

Полученную смесь аккуратно нанести на поверхность одной из деталей, плотно прижать предметы друг к другу и зафиксировать в таком положении на 8-10 минут. Спустя несколько часов соединение приобретет нужную прочность, а изделие будет готово к эксплуатации.

Эпоксидный клей: инструкция по работе с эпоксидной смолой

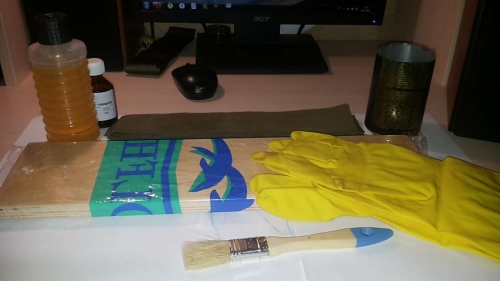

Меры предосторожности при работе с клеевым составомПри работе с эпоксидными клеями важно соблюдать обычные меры предосторожности. Чтобы уберечься от пыли и вредных испарений следует надеть защитную маску с угольным фильтром, работы надо выполнять в хорошо проветренном помещении.

Важно придерживаться всех рекомендаций по мерам безопасности, указанным на этикетке клея.

Людям с чувствительной кожей обязательно надо надевать во время смешивания и работы с клеем резиновые перчатки. При приготовлении клеевого состава нельзя использовать посуду, предназначенную для приготовления или хранения пищи.

Полезные советы по хранению и применению клея

Все мы знаем о таких замечательных клеях, как эпоксидные. Однако далеко не все умеют правильно ими пользоваться. В том числе и я. Поэтому пришлось поискать хорошую инструкцию…

Источник информации:

Справочник инженера-механика.

Том: Технология ремонта автомобилей.

Под редакцией доктора технических наук профессора В.В. Ефремова.

Издательство "Транспорт", Москва 1965.

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить в широком температурном интервале от нормальной комнатной температуры до 200 С и выше. При отверждении смолы не выделяют летучих побочных продуктов и обладают весьма малой усадкой.

Отверженные смолы обладают высокой механической прочностью, хорошими электроизолирующими свойствами, высокой адгезией к металлам, стеклу, керамике и другим материалам, довольно высокой химической стойкостью против кислот, щелочей, воды, бензина и других органических растворителей. Эпоксидные смолы растворяются ацетоном.

Эпоксидная смола ЭД-6 (ЭД-20), Э-40 или ЭД-5 (ЭД-16) — основной связующий материал пасты. Свойства отверженных смол приведены в таблице:

При холодном отверждении механические и другие свойства эпоксидных смол снижаются. Длительное воздействие пара снижает прочность сцепления эпоксидных смол с металлом.

Пластификатор — дибутилфталат и полиэфиры улучшают пластичность композиции, снижают хрупкость паст и повышают ударную вязкость и прочность на изгиб и отдир.

Оптимальное количество вводимого пластификатора 10-20% от веса смолы.

Наполнители увеличивают объем, повышают теплостойкость, механическую прочность, снижают усадку пасты и приближают коэффициент термического расширения пасты к коэффициенту металлов.

В качестве наполнителей могут применяться тонкоизмельченные графит, асбест, маршалит, окись алюминия, серно-кислый барий, слюдяная пыль, алюминиевая пудра, а для повышенной прочности — кварцевый песок, фарфоровая мука, титановые белила, железный порошок.

Отвердитель — ангидриды и амины — ускоряет реакцию соединения пасты с основным материалом. Ангидриды применяют при горячем отверждении, а амины — при холодном. Смола, отверженная ангидридами, имеет более повышенную прочность, чем аминами. К холодным отвердителям относятся полиэтиленполиамин, гексометилендиамин, а к горячим — малеиновый и фталевый ангидриды.

Отвердители в эпоксидную пасту следует вводить в строго определенном количестве. Отклонение от правильной дозировки, особенно аминов, ведет к ухудшению отвержденных паст.

================

Пасты холодного отверждения

================

готовятся по рецептам, указанным в таблице:

Примечание: Клей ЭДП состоит из эпоксидной смолы ЭД-20, отвердителя ПЭПА (полиэтиленполиамина).

Рецептура паст может быть изменена в зависимости от значения и условий применения с учетом свойств составляющих компонентов.

Приготовление эпоксидной пасты

================

производится в лабораторных условиях в следующем порядке: смолу предварительно нагревают до 60-80 С и затем вводят дибутилфталат, смешивая его со смолой. В полученную смесь вводят наполнитель, перемешивая его в течение 5 мин. а затем смесь охлаждают до комнатной температуры. Приготовленную смесь можно хранить неограниченно долгое время в закупоренной таре. Перед применением после подготовки поверхности в состав смеси вводят отвердитель (полиэтиленполиамин).

Приготовление пасты по рецепту номер 3:

асбест, предварительно просушенный при температуре 80-100? С, пропитывают лаком этиноль в соотношении 1:1. Для удаления из асбеста растворителя лака пропитанный асбест нужно выдержать в течение двух суток, периодически перемешивая его. Уложенный плотно в сосуд с крышкой асбест пригоден к работе в течение 4-5 суток.

В эпоксидную шпатлевку вводят отвердитель номер 1. После тщательного перемешивания добавляют небольшими порциями асбест. Смешивание компонентов производится в высоком эмалированном сосуде.

После введения отвердителей композицию нужно тщательно перемешивать течение 5-6 мин. и затем немедленно применять по назначению во избежание ухудшения качества пасты. Срок технологической пригодности пасты после введения в нее отвердителей при комнатной температуре не превышает 20 мин.

Паста, приготовленная по рецепту номер 3, должна быть использована в течении 2-3 час. При необходимости сохранения приготовленной пасты свы?ше 30-60 мин. она должна быть охлаждена до температуры менее 5 С. При температуре 1-2 С паста может храниться более 8 час.

================

Подготовка поверхности

================

оказывает большое влияние на качество склеивания. Поверхность детали в зоне склеивания должна быть тщательно очищена от ржавчины и грязи. Склеиваемые трещины на деталях должны быть расфасованы под углом 90-120 градусов. Перед нанесением пасты поверхность должна быть обезжирена ацетоном, четыреххлористым углеродом, спиртом или другими растворителями жиров.

Лучшие результаты по подготовке поверхности достигаются крошкоструйной обработкой поверхности, отбеленной крошкой чугуна или косточковой крошкой, или обработкой поверхности раствором фосфорной кислоты (один объем кислоты, четыре объема ацетона, два объема воды).

================

Нанесение пасты

================

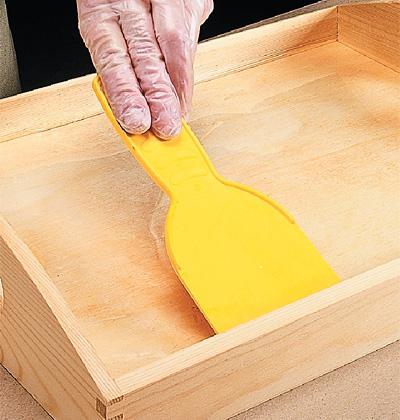

на подготовленную поверхность производят шпателем. Паста с вертикальных поверхностей не стекает. Избыток пасты очищают до отверждения, так как снятие большого слоя пасты после отверждения затруднительно. После нанесения пасты деталь отправляют на отверждение.

================

Отверждение пасты

================

происходящее в эпоксидных смолах при ведении в них катализаторов (отвердителей), происходит с выделением тепла, и поэтому эпоксидные пасты могут отвердевать и без нагрева.

Самопроизвольное отверждение пасты в помещении с температурой не менее +15 С происходит в течение 24-48 час.

Процесс отверждения пасты можно ускорить подогревом слоя пасты инфракрасными лучами, нагревом детали в сушильном шкафу и другими способами.

В таблице 284 приведены режимы отверждения паст:

Поверхность с отвердевшей пастой нужно зачищать наждачным кругом, напильником, сводя края пасты на нет. Обработку отвержденной пасты рекомендуется производить при сверлении 100-200 об/мин, при обточке 300-400 об/мин.

В отвержденной пасте можно получить высококачественную резьбу.

Эпоксидные смолы могут применяться для склеивания металла.

Ниже приведена рецептура клея на основе эпоксидных смол:

При приготовлении клея холодного отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 6,5 г отвердителя (полиэтиленполиамина или гексаметилендиамина). Смолу подогревают до температуры 60-80 С в термошкафу или на плитке в бачке с водой. Затем в разогретую смолу вливают отвердитель при температуре 45 С. Отвердитель разогревают в плотно закрытой посуде во избежание его испарений. Смолу и отвердитель тщательно перемешивают. Если клей слишком вязок, то добавляют растворитель (ацетон, толуол).

При приготовлении клея горячего отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 30 г малеинового или 40 г фталевого ангидрида. Ангидриды следует расплавлять в термошкафу. Расплавленный ангидрид тщательно перемешивают с эпоксидной смолой. Склеивающая способность клея 45-75 мин.

================

Процесс склеивания

================

Перед склеиванием поверхности следует очищать и обезжиривать, а затем высушивать на воздухе. При склеивании деталей из стекла, фарфора, дюралюминия, алюминия поверхность не требует очистки.

На подготовленную поверхность наносят стеклянной палочкой или кистью слой клея. Покрытые клеем детали выдерживать на воздухе до отлипа, затем наносить второй слой клея и выдержать снова до отлипа (для удаления растворителя). Затем прижимают друг к другу склеиваемые части и выдерживают при комнатной температуре 24-48 час.

Лучшие результаты склеивания можно получить при отвердителе полиэтиленполиамида, если изделия дополнительно подвергнуть термической обработке при температуре 150? С в течение 4-6 час.

================

Техника безопасности

================

Ввиду токсичности отвердителей следует избегать их испарений. Для этого необходимо:

— взвешивать или обмеривать компоненты в лабораторных условиях или в помещениях с хорошей приточной вентиляцией;

— не допускать попадания состава на тело и особенно отвердителя в глаза;

— при приготовлении эпоксидных составов пользоваться спецодеждой (халатом или комбинезоном из плотной ткани, резиновыми перчатками, прорезиненными фартуками, защитными очками), маской и респиратором;

— при попадании смолы или пасты на тело необходимо снять ее тампоном, смоченным ацетоном, отвердитель смывать водой;

— загрязненную посуду протирать ватой, смоченной в ацетоне;

— эпоксидный состав наносить только шпателем, кистью или стеклянной палочкой.

===================================

==========

МОИ СООБРАЖЕНИЯ применительно к починке карбюраторов:

— Эпоксидные смолы стойки к бензину. Это то, что надо.

— Эпоксидные смолы растворяются ацетоном, значит мочить карбклинером их нельзя, т.к. основной компонент карблинера — ацетон. Это минус, т.к. придется закрывать эпоксидку от попадания карблинера.

— Для склеивания разных материалов надо использовать разные наполнители. Так карболитовые детали лучше клеить с добавлением графита, а алюминий — с добавлением алюминиевой пудры.

полтора года назад

пишу подробно, может быть поможет всем мой опыт. много чего я клеил именно так

poxipol поможет но:

поксипол хорош для того чтоб зафиксировать детали в нужном полжении - он быстро застывает и долго держать руками детали не придется. но как клей для таких случаев он мне совсем не нравится. он не затекает в трещины и довольно хрупок.

советская эпоксидка "ЭПД" мне кажется значительно крепче. особенно с армированием стеклотканью

метод который бы я применил, раньше он не один раз доказывал свою прочность.

промыть, обезжирить! зашершавить поверхности склейки и вокруг средней шкуркой (к гладкой поверхности ЭПД не липнет или липнет плохо).

работать в медицинских перчатках! хорошо если есть помошник кто потом поможет их снять или чистыми руками нарезать полоски - в перчатках с клеем - не очень то потом поработаешь - заляпаешь все. ЭПД довольно ядовито, раздражение на коже может быть.

тонким (!) слоем поксипола смазать стык трещин и крепко сжать, обеспечив геометрию ручки, дать высохнуть. если требуется - изнутри добавить клея местами.

не обязательно мазать поксиполом весь стык - клеить им не будем. им всего лишь зафиксируем детали. эпоксидка твердеет несколько часов - руками же столько не удержишь, да и руки дрожат. а городить струбцины или стяжки - не получится.

дальше начинается самое интересное

купить клей ЭДП, флакона 100гр хватит, проверь чтоюы отвердитель в коробочке тоже был.

приготовь кусочек стеклоткани

нарезать на полоски разной ширины, от тонкой до широкой, толщина выбирается в зависимости от того насколько хочешь перекрыть трещину.

если стеклоткань пропитана маслом (ее пропитывают чтобы волокно меньше летело или еще для чего - не знаю) то ее надо отжечь - на пламени газовой горелки хотя бы. проверить протитана она или нет - так же в пламени. если завоняет маслом и загорится- значит оно. выжигать надо от прекращения горения масла. у меня к счастью есть кусок стеклоткани без пропитки, с советских времен. где щас достать - не знаю.

приготовить клей ЭПД (по инструкции)

пропитываешь трещину, клеем, намазываешь поверхность вокруг трещины, обклеиваешь тонкой полоской стеклоткани. хорошенько пропитываешь стеклоткань, чтобы не было пузырьков и сухих мест. протитанная стеклоткань выглядит как прозрачная - если где то белые места - промазать клеем и пропитать.

накладываешь полоску пошире (на 1см во все стороны или как получится если форма ручки не позволяет ровно расстелить полоску то надрезайте, и накладывайте маленький кусочек-заплатку), пропитывайте хорошенько. и так - несколько слоев. больше 3-4 делать не стоит, потому что дальше сильно увеличение прочности не наступает. если сломается - то разрыв произойдет в слое стеклоткани.

проверить, хорошо ли прилипли и пропитались все слои. оставить в покое до полного высыхания закрепи корпус так чтобы не было перекосов при высыхании - геометрию надо сохранить иначе корпус не соберется.

я бы проклеил стеклотканью с обоих сторон, наружней и внешнеей.

вопрос в том как клеить полосы - не видя корпуса сказать не могу. возможно придется по-отдельности собирать куски и потом надеяться что корпус соберется ровно - это вообоще по опыту маловероятно

я бы попробвал свинтить насколько возможно повинки ручки (для того чтоб обеспечить геометрию при сборке) и поксиполом завиксировать обломки на корпусе. дальше возможны два варината

не разбираяя корпус обмотать трешину полосками по всей окружности ручки и высушить. для того чтоб разобрать корпус - можно потом после высыхания разрезать половинки (полоску!) ножем. чтобы не склеились сами половинки - место их стыка можно смазать густой (чтоб не текла) смазкой (литол) потом тщательно спиртом протереть место склейки - эпоскидка не липнет к литолу никак почему то и это обеспечит разборку (смазка разлипнет) но если смазка попадет на место склейки - плохо будет, ничего не прилипнет

какой из варинатов выбрать - решать вам. если на пути склейки/полоски попадает место шурупа или винта - залепите отверстие пластилином или смазкой. вокруг отверстия - тщательно обезжирить

место дырки можно пометить булавкой.

если на пути попадаются дырки под кнопку - ниче страшного - потом вырежите его ножем.

что делать если нет стеклоткани и не достать?

ее можно заменить например не сильно плотной хб тканью хотя прочность ниже.

или думаю пойдет стеклохолст малярный, самый легкий не плотный. если он чем то пропитан (клейтсером) то его можно поробовать размочить/постирать/отжечь чтобы стеклохолст стал мягкий как ткань. САМ Я ЭТО НЕ ПРОБОВАЛ. я просто думаю что если удастся размочить стеклохолст до состояния ткани - он пойдет вполне, главное чтою хорошо протитывался и не был жирным. стеклоткань то нужна для армирования.

если хочешь получить какой то более эстетичный вид - можно подкрасить эпоксидку сухой краской (черный цвет хорошо получается из таблеток активированного угля, растертых в мельчайшую пыль)

более того, сухой краситель - это дополнительное армирование. но увлекаться не стоит. сликом много наполнителя может понизить прочность.

в качестве наполнителя может быть что угодно - цемент, чистый песок, опилки различных металлов, дерева.

опилки пластика в качестве наполнителя не годятся. сучле стеклоткань использовать, но в вашем случае я б не стал использовать наполнитель, разве что подкрасить чуток если хочется.

дополнительно можно почитать тут

AIS1947 27-02-2012 15:46

Коллеги!

Или у меня "не пруха", или действительно в Москве образовался дефицит Дзержинской эпоксидки (Клей ЭПД). В последний месяц этот товар отсутствует практически во всех магазинах (в т.ч. сетевых типа "Ашан", "Ле Руа", "Оби") на Севере и Северо востоке столица.

Может ли кто дать "наводку", где товар имеется? Нужно не менее 5 коробок (те, которые большие, массой 280 гр.).

Vladimum 27-02-2012 16:04

м. Кузьминки, посл. вагон из центра, из стекл. дверей - направо, по лестнице - налево, прямо 10 м - маг."Дом. мастер", 2-ой этаж. И большая и маленькая фасовка.

***************************

Там же.

. из стекл. дверей - налево, по лестнице - налево, из этих дверей - направо, 100 м - рынок "Афганец", ряд стройматериалов, 3-4 палатки, торгующие лакокраской. Фасовка разная.

Данные недельной давности.

По деньгам 90 руб. малая (точно, сам брал) и 120-140 руб. (. могу ошибаться) большая фасовка.

Dimaishi 27-02-2012 16:07

quote: Originally posted by Vladimum:

м. Кузьминки, посл. вагон из центра, из стекл. дверей - направо, по лестнице - налево, 10 м - маг."Дом. мастер", 2-ой этаж. И большая и маленькая фасовка.

Данные недельной давности.

А по деньгам сколько.

AndYur 27-02-2012 16:34

М.Ленинский пр.,рядом с магазом "1000 мелочей"(вроде) рынок,там отовариваюсь,было,правда не север.

kaats 27-02-2012 19:38

quote: (в т.ч. сетевых типа "Ашан", "Ле Руа", "Оби")

Отродясь не было,плохая репутация у дзержинки для них.

Только по хозмагам ищите.

hunter1957 27-02-2012 21:15

Ну есть русхим там ЭД-20 была и очень хороший отвердитель этал продают от килограмма.

hunter1957 27-02-2012 21:19

Сайт русхима :http://rushim.ru/product_info.php?products_id=1549

AIS1947 27-02-2012 21:48

quote: Отродясь не было,плохая репутация у дзержинки для них.

Что Вы говорите? Ошибаетесь, отродясь было. Докладываю: на протяжении последних 4 лет только там и брал и только Дзержинскую (другой не пользуюсь). В частности - "Ашан" и "Ле Руа"(Алтуфьево, Асташковское, Красносельская). Если не изменяет память, платил 96 руб. или около этого.

Dimaishi 27-02-2012 23:43

Взял сегодня на рынке около м.Водный стадион ЭДП Держинскую. За 140руб.

AIS1947 28-02-2012 16:40

Докладываю о результатах поиска:

quote: м. Кузьминки, посл. вагон из центра, из стекл. дверей - направо, по лестнице - налево, прямо 10 м - маг."Дом. мастер", 2-ой этаж. И большая и маленькая фасовка.

Данные недельной давности.

По деньгам 90 руб. малая (точно, сам брал) и 120-140 руб. (. могу ошибаться) большая фасовка.

Все правильно (почти). Но. Эпоксидка не Дзержинская, а производства ООО "НОВОКОЛОР" (347863, Ростовская обл. Каменский р-н, х.Абрамовка).

Цена: большая - 130 руб. малая - 65 руб.

Кстати, кто нибудь ей пользовался, какие отзывы?

quote: М.Ленинский пр.,рядом с магазом "1000 мелочей"(вроде) рынок,там отовариваюсь,было,правда не север.

Здесь все правильно. Действительно Дзержинская. За большую упаковку просят 200 руб.

AIS1947 28-02-2012 18:03

quote: а производства ООО "НОВОКОЛОР" (347863, Ростовская обл. Каменский р-н, х.Абрамовка).

Есть некоторая информация - ООО "НОВОКОЛОР" партнер Дзержинского ООО "Холдинговая компания "ФЭМ" (владелец рецептуры клея ЭДП и хим.состава смолы и пластификата).

"НОВОКОЛОР" делает свой клей по "ФЭМовской" технологии из "ФЭМовских" материалов, но при этом несколько разжижает смолу растворителями. В результате есть вероятность, что при застывании готовое изделие будет подвержено усадке, что практически не наблюдается в Дзержинском клее.

© 2016 Данный ресурс является облачным хранилищем полезных данных и организован на пожертвования пользователей сайта forum.guns.ru, заинтересованных в сохранности своей информации

Нижеследующий материал основан на опыте наших клиентов и не является официальной инструкцией по использованию. Советы носят рекомендательный характер. За последствия следования этим советам наша компания ответственности не несет.

Данный материал – очень краткая инструкция, содержащая информацию о работе с эпоксидными смолами в наиболее типичной области их применения – в качестве пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др.) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны) и т.п. Использование эпоксидной смолы в качестве эпоксидного клея большинству хорошо знакомо по выпускаемым в нашей стране еще со времен СССР коробкам с эпоксидным клеем ЭДП, состоящим из эпоксидной смолы ЭД-20 и отвердителя ПЭПА. Смешение смолы с отвердителем для склеивания как правило выполняется в крайне небольших объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, а точность пропорции отвердитель / смола не столь важна (стандартная пропорция – 1:10, допустима приличная передозировка отвердителя, вплоть до 1:5).

Совсем другое дело, когда необходимо приготовить для работы большой объем смолы с отвердителем, хотя бы несколько килограммов. Эта операция сильно отличается от приготовления нескольких граммов эпоксидного клея, что часто вызывает недоумение у наших клиентов, которые неоднократно пользовались эпоксидным клеем в бытовых целях, но при работе с достаточно большим объемом смолы столкнулись с трудностями. Также в рассматриваемых нами работах в подавляющем большинстве случаев применяется пластификатор, который обычно не используется в эпоксидном клее.

Реакция смолы с отвердителем необратима, настоятельно рекомендуем сначала потренироваться на небольших пробных образцах.

Для успешного перемешивания смолы с пластификатором и отвердителем, смолу желательно нагреть до температуры выше комнатной, чтобы она стала менее вязкой. Для смолы, которая может кристаллизоваться при хранении, необходимо убедиться, что она прозрачная, не мутная, в противном случае нагреванием до 40-50°С и интенсивным перемешиванием вернуть ее в прозрачное состояние. Для нагревания смолы удобно использовать «водяную баню» – опустить емкость со смолой в воду температурой 50-60°С и помешивать для равномерного нагревания. Внимание! Избегайте попадания воды в смолу. Избегайте нагрева смолы до температуры выше 60°С. В случае перегрева возможно «закипание» смолы, смола станет матово-белой и покроется пеной – такая смола непригодна к использованию.

Сначала в смолу добавляют пластификатор. Если в качестве пластификатора используется ДБФ, то смолу с ДБФ необходимо «варить», т.е. медленно нагревая до 50-60°С, интенсивно перемешивать в течение 2-3 часов. Это необходимо для успешного протекания химической реакции между смолой и ДБФ, в противном случае получится просто смесь, которая не будет обладать необходимыми свойствами. Поскольку выполнить вышеописанную процедуру без специального оборудования крайне сложно, мы не рекомендуем для рассматриваемых здесь работ применять ДБФ в качестве пластификатора. Гораздо лучше, в том числе для придания более мощного и долговременного пластического эффекта, использовать пластификатор ДЭГ-1, который необходимо просто тщательно перемешать со смолой. Для перемешивания удобно использовать строительный миксер-насадку на дрель. Соотношение смола / пластификатор может быть различным в зависимости от требуемого пластического эффекта, но обычно добавляется 5-10% пластификатора. Смола в смеси с ДЭГ-1 (возможно, с ДБФ тоже) может храниться сколь угодно долго, такая смола называется модифицированной.

После смешения смолы с пластификатором в нее добавляют отвердитель. Иногда имеет смысл немного охладить смолу (до 30°С), чтобы уменьшить риск «закипания» смолы. Стандартное соотношение отвердитель / смола – 1:10. В некоторых специфических технологических процессах оно может сильно отличаться от общепринятого – быть от 1:5 до 1:20, но в подавляющем большинстве случаев используется соотношение, близкое к стандартному.

Отвердитель необходимо лить в смолу. очень медленно, постоянно перемешивая. Сильная передозировка отвердителя даже временно в части емкости может привести к «закипанию» смолы (смола станет матово-белой и покроется пеной), в этом случае вся смола будет испорчена. Необходимо иметь в виду, что процесс смешивания смолы с отвердителем экзотермический (выделяется тепло), смола будет нагреваться. Иногда в процессе добавления отвердителя или сразу по окончании смешивания возникает лавинообразный процесс – смола очень быстро сильно нагревается и практически моментально «встает» (затвердевает). Точная причина этого нам неизвестна, думаем, что это связано с передозировкой отвердителя и слишком высокой исходной температурой смолы.

Жизнеспособность смеси смолы с отвердителем обычно 30 минут – 1 час (это сильно зависит от температуры смолы, типа отвердителя и его количества; можно добиться и бОльшего времени). По окончании работ изделие рекомендуется сначала отверждать при температуре, немного превышающей комнатную. В течение 2-3 часов происходит т.н. отверждение «до отлипания» (первичная полимеризация), после чего изделие можно сильно нагреть, D.E.R. 330 - до 70°С (по другим смолам нет точной информации, возможно, немного меньше), что позволит закончить процесс отверждения за 5-6 часов. При комнатной же температуре полная полимеризация может продлиться несколько суток (до 7 дней, согласно литературе), а при использовании ТЭТА поверхность может так и остаться липкой.

Заметим, что несколько граммов клея ЭДП прекрасно смешиваются и отверждаются при комнатной температуре, но когда в работе используется большое количество смолы, технология должна быть другая. В случае полной невозможности нагревать изделие во время отверждения, лучше всего использовать отечественную смолу ЭД-20 и отвердитель ПЭПА. Но даже в этом случае полимеризация должна проходить при температуре не менее 20°С, в противном случае процесс может затянуться на неопределенное время.

Здесь мы собрали лишь наиболее общие рекомендации, основанные на опыте наших постоянных клиентов. Для каждого конкретного вида работ необходимо выработать свою собственную наиболее подходящую технологию, которая будет включать в себя предпочтительные марки смолы и компонентов, их точные пропорции и особенности технологического процесса.